9 Vor- und Nachteile verschiedener Arten von Metallgussverfahren

1-3 Arten von Metallgussverfahren Bitte klicken Sie:

Vor- und Nachteile von Sandguss, Feinguss und Druckguss

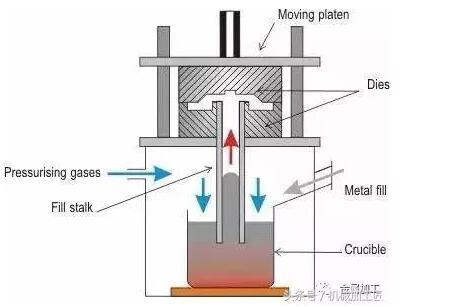

4. Niederdruckguss

Niederdruckguss: bezieht sich auf das Verfahren, bei dem flüssiges Metall die Form unter niedrigem Druck (0.02 ~ 0.06 MPa) füllt und unter Druck kristallisiert, um Gussteile zu bilden.

(1) Prozessablauf:

(2) Technische Merkmale:

① Der Druck und die Geschwindigkeit beim Gießen können eingestellt werden, sodass verschiedene Arten von Gussteilen (z. B. Metallformen, Sandformen usw.), verschiedene Legierungen und Gussteile unterschiedlicher Größe gegossen werden können.

② Die untere Spritzgussformfüllung wird übernommen, wodurch die Flüssigmetallformfüllung stabil und spritzfrei wird, Gaseinschlüsse und das Auswaschen von Formwand und -kern vermieden und die Qualifizierungsrate von Gussteilen verbessert wird.

③ Das Gussteil kristallisiert unter Druck mit dichter Struktur, klarer Kontur, glatter Oberfläche und hohen mechanischen Eigenschaften, was besonders beim Gießen von großen und dünnwandigen Teilen von Vorteil ist;

④ Die Speisesteigleitung wird weggelassen und die Metallausnutzungsrate wird auf 90 bis 98 % erhöht;

⑤ Geringe Arbeitsintensität, gute Arbeitsbedingungen, einfache Ausrüstung, leicht zu realisierende Mechanisierung und Automatisierung.

(3) Anwendung: Hauptsächlich traditionelle Produkte (Zylinderkopf, Radnabe, Zylinderrahmen usw.).

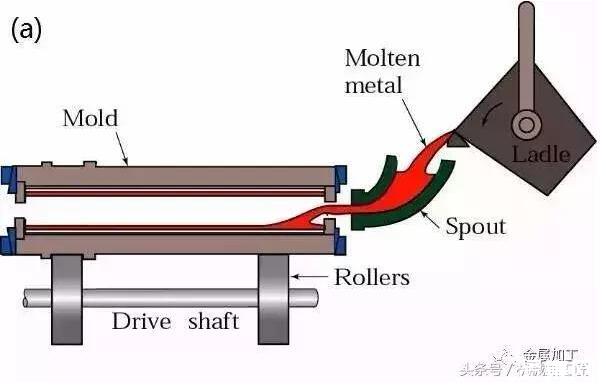

5. Schleuderguss

Schleuderguss: Es ist ein Gießverfahren, bei dem geschmolzenes Metall in eine rotierende Form gegossen wird und die Form unter Einwirkung der Zentrifugalkraft gefüllt und verfestigt wird.

(1) Prozessablauf:

(2) Vorteile:

① Es gibt fast keinen Metallverbrauch im Anschnittsystem und Steigsystem, was die Prozessausbeute verbessert;

② Der Kern kann nicht zur Herstellung von Hohlgussteilen verwendet werden, sodass die Metallfüllkapazität bei der Herstellung von langen Rohrgussteilen erheblich verbessert werden kann.

③ Das Gussteil hat eine hohe Dichte, weniger Porosität, Schlackeneinschlüsse und andere Defekte sowie hohe mechanische Eigenschaften;

④ Es ist praktisch für die Herstellung von Verbundgussteilen aus Zylinder und Hülse.

(3) Nachteile:

① Es gibt einige Einschränkungen, wenn es zur Herstellung von speziell geformten Gussteilen verwendet wird;

② Der Innenlochdurchmesser des Gussstücks ist ungenau, die Innenlochoberfläche ist relativ rau, die Qualität ist schlecht und die Bearbeitungstoleranz ist groß;

③ Gussteile neigen zur Entmischung nach spezifischem Gewicht.

(4) Anwendung:

Der Schleuderguss wurde erstmals zur Herstellung von Gussrohren eingesetzt. Das Schleudergussverfahren wurde in der Metallurgie, im Bergbau, im Transportwesen, in Bewässerungs- und Entwässerungsmaschinen, in der Luftfahrt, in der Landesverteidigung, in der Automobilindustrie und in anderen Industrien im In- und Ausland eingesetzt, um Gussteile aus Stahl, Eisen und Nichteisen-Kohlenstofflegierungen herzustellen. Unter ihnen ist die Herstellung von Schleudergussrohren, Zylinderlaufbuchsen und Wellenhülsen für Verbrennungsmotoren am weitesten verbreitet.

6. Schwerkraftdruckguss

Metallformguss: bezieht sich auf ein Formverfahren, bei dem flüssiges Metall unter Einwirkung der Schwerkraft in eine Metallform gefüllt und in der Form gekühlt und verfestigt wird, um Gussteile zu erhalten.

(1) Vorteile:

① Die Wärmeleitfähigkeit und Wärmekapazität der Metallform sind groß, die Abkühlgeschwindigkeit ist schnell, die Struktur des Gussstücks ist dicht und die mechanischen Eigenschaften sind etwa 15% höher als die des Sandformgusses;

② Die Gussteile mit höherer Maßgenauigkeit und niedrigerem Oberflächenrauheitswert können erhalten werden, und die Qualitätsstabilität ist gut;

③ Da Sandkerne nicht oder nur selten verwendet werden, wird die Umwelt verbessert, Staub und schädliche Gase werden reduziert und die Arbeitsintensität wird reduziert.

(2) Nachteile:

① Da die Metallform selbst keine Durchlässigkeit aufweist, müssen bestimmte Maßnahmen ergriffen werden, um die Luft im Formhohlraum und das erzeugte Gas vom Sandkern abzuleiten;

② Die Metallform gibt nicht nach und das Gussteil bricht während der Erstarrung leicht.

③ Der Herstellungszyklus von Metallformen ist lang und die Kosten hoch. Daher können nur in der Massenproduktion gute wirtschaftliche Ergebnisse erzielt werden.

(3) Anwendung:

Der Metallformguss eignet sich nicht nur für die Massenproduktion von Gussteilen aus Nichteisenlegierungen wie Aluminiumlegierungen und Magnesiumlegierungen mit komplexer Form, sondern auch für die Herstellung von Eisen- und Stahlgussteilen, Barren usw.

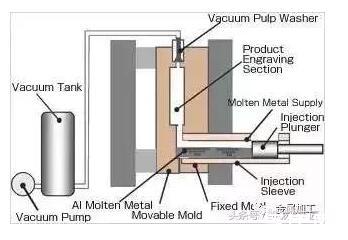

7. Vakuumdruckguss

Vakuumgießen: Es ist ein fortschrittliches Druckgussverfahren, das die Porosität und das gelöste Gas im Druckguss beseitigt oder erheblich reduziert, indem das Gas im Druckgussformhohlraum während des Druckgussverfahrens entfernt wird, wodurch die mechanischen Eigenschaften und die Oberflächenqualität des Druckgusses verbessert werden Druckguss.

(1) Prozessablauf:

(2) Vorteile:

① Beseitigen oder reduzieren Sie das Luftloch im Druckguss, verbessern Sie die mechanischen Eigenschaften und die Oberflächenqualität des Druckgusses und verbessern Sie die Beschichtungsleistung.

② Reduzieren Sie den Gegendruck des Formhohlraums, verwenden Sie die Legierung mit niedrigem spezifischem Druck und schlechter Gießleistung, und es ist möglich, kleine Maschinen zum Gießen größerer Gussteile zu verwenden.

③ Der Füllzustand wird verbessert und dünnere Gussteile können druckgegossen werden.

(3) Nachteile:

① Die Formdichtungsstruktur ist komplex und die Herstellung und Installation sind schwierig, so dass die Kosten hoch sind;

② Wenn das Vakuum-Druckgussverfahren nicht richtig gesteuert wird, ist der Effekt nicht sehr signifikant.

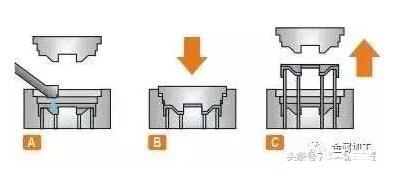

8. Pressen des Druckgusses

Squeeze Casting: Es ist ein Verfahren, um flüssiges oder halbfestes Metall unter hohem Druck zu verfestigen, in Form zu fließen und direkt Teile oder Rohlinge zu erhalten. Es hat die Vorteile einer hohen Ausnutzungsrate von Flüssigmetall, eines vereinfachten Prozesses und einer stabilen Qualität. Es handelt sich um eine energiesparende Umformtechnik mit potenziellen Anwendungsperspektiven.

(1) Prozessablauf:

① Direktes Squeeze-Casting: Beschichtungssprühen, Legierungsgießen, Formschließen, Druckbeaufschlagung, Druckhalten, Druckentlastung, Formtrennung, Rohlingsentformung und Neueinstellung;

② Indirektes Squeeze-Casting: Sprühen der Beschichtung, Schließen der Form, Zuführen, Füllen der Form, Druckbeaufschlagung, Druckhalten, Druckentlastung, Formtrennung, Entformen des Rohlings und Zurücksetzen.

(2) Technische Merkmale:

② Geringe Oberflächenrauheit und hohe Maßhaltigkeit;

③ Es kann Gussrisse verhindern;

④ Es ist einfach, Mechanisierung und Automatisierung zu realisieren.

(3) Anwendung: Es kann verwendet werden, um verschiedene Arten von Legierungen herzustellen, wie z. B. Aluminiumlegierungen, Zinklegierungen, Kupferlegierungen, Sphäroguss usw

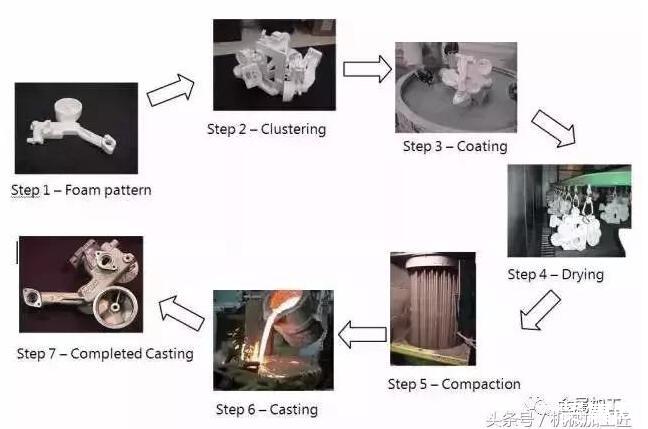

9. Wachsausschmelzverfahren

Lost Wax Casting (auch bekannt als Vollformguss): Es ist ein neues Gießverfahren, das Paraffinwachs- oder Schaummodelle ähnlich der Größe und Form von Gussteilen zu Modellclustern kombiniert, feuerfeste Beschichtungen aufbürstet und trocknet, trocken vergräbt Quarzsand zum Vibrationsformen, gießt sie unter Unterdruck, verdampft die Modelle, flüssiges Metall nimmt die Formposition ein und erstarrt und kühlt sie zu Gussteilen ab.

(1) Verfahrensablauf: Vorschäumen → Schäumformen → Eintauchen in die Beschichtung → Trocknen → Formen → Gießen → Sandfallen → Reinigen

Die Einteilung, Vor- und Nachteile gängiger Gießverfahren werden ausführlich vorgestellt!

(2) Technische Merkmale:

① Hohe Gusspräzision, kein Sandkern, reduzierte Bearbeitungszeit;

② Keine Trennfläche, flexibles Design, hohe Freiheitsgrade;

③ Saubere Produktion, keine Verschmutzung;

④ Investitions- und Produktionskosten reduzieren.

(3) Anwendung:

Es eignet sich für die Herstellung von Präzisionsgussteilen verschiedener Größen mit komplexen Strukturen, mit unbegrenzten Legierungstypen und Produktionschargen. Wie Motorkasten aus Grauguss, Krümmer aus Manganstahl usw.

Die Wahl der richtigen Gussmethode hängt von Faktoren wie dem gewünschten Produktionsvolumen, der Teilekomplexität, den Materialanforderungen und Budgetüberlegungen ab. Jede Methode hat ihre eigenen Nischenanwendungen und eignet sich gut für spezifische Fertigungsanforderungen.

Dongrun-Casting Wir verfügen über 20000 Quadratmeter Betriebsflächen und 200 Produktions- und Testgeräte. Von der Angebots- und Werkzeugkonstruktion bis zum Guss und der fertigen Bearbeitung können wir in jeder Phase mit Ihnen zusammenarbeiten. Wir bedienen ein breites Branchenspektrum – von Fortune-500-Unternehmen bis hin zu kleinen und mittleren OEMs. Zu unseren Produkten gehören: Automotive & Trucking, Elektrizitätsversorgung und Kommunikation, Messsystem, Hydraulische Industrie, Medizinisches Geräts, Lighting, Kraftstoff- und Gasdruck, Möbelteile.

Mehr Details : www.dongruncasting.com