Der Unterschied zwischen Porosität und Schwindung im Gießprozess

Bei der Gussherstellung werden Gussporosität und Gussschrumpfung manchmal begleitet und existieren manchmal unabhängig voneinander. Wenn Porosität und Schrumpfung auftreten, stellen wir schnell fest, ob der Defekt porös ist oder Schrumpfung erforderlich ist, um das Problem zu lösen. Um diese beiden Defekte schnell zu bestimmen, ist es notwendig, ihre Eigenschaften zunächst sehr gut zu verstehen. Heute bringen wir Ihnen bei, Poren- und Schwundfehler anhand der Erkennung ihrer Merkmale schnell zu bestimmen.

Porenklassendefekte und Präventionsmethoden in das Casting Produktion, Loch Klasse Defekte sind häufige Defekte, aber auch für die Gießerei, um größere Verluste einer der Defekte zu verursachen. Lochklassendefekte werden in Porosität und Schwindung unterteilt. Porosität ist meistens auf das Eindringen von Metallflüssigkeit zurückzuführen, die in das Gas eingeschlossen ist.

Die Porosität des Gussstücks tritt an verschiedenen Stellen des Gussstücks auf, die Gründe für ihre Entstehung sind ebenfalls unterschiedlich. Dies erfordert von unseren Gießtechnikern bei der Ermittlung der Ursache von Porositätsfehlern die Beherrschung des Prinzips des Auftretens verschiedener Arten von Poren mit welchen Eigenschaften. Nur dann können wir das richtige Mittel zur Lösung des Auftretens von Porositätsfehlern verschreiben.

Hier betrachten wir die unterschiedlichen Gründe für die Entstehung von Porositätsmerkmalen: (1) an der Porosität beteiligt: Metall flüssig im Füllprozess durch Gaseinschluss und Porenbildung im Gussteil, eher vereinzelt rund oder oval groß Poren, die Lage ist nicht festgelegt, im Allgemeinen vorgespannte Gussteile im Obermaterial.

(2) Intrusionspore: Durch die Art, Kern, Farbe, Kernunterstützung, Kalteisenporen, die durch das Eindringen der Gussoberfläche und die Bildung von Poren erzeugt werden, meist birnenförmig oder oval, größer, glatte Wand, die Oberfläche ist mehr Oxidationsfarbe.

(3) Reaktionspore: durch die Metallflüssigkeit zwischen bestimmten internen Komponenten oder Metallflüssigkeit und der Art, dem Kern an der Grenzfläche der chemischen Reaktion und der Bildung einer Gruppenverteilung von Poren. Nadelförmige oder taillenrunde Reaktionsporen, die sich auf der Oberfläche des Gussstücks befinden, werden als Oberflächennadelhohl- und subkutane Poren bezeichnet, durch die Metallflüssigkeit und die Art der Kernbeschichtungsgrenzflächenreaktion zu; verstreut oder in Gruppen verteilt über den Gießabschnitt oder einen lokalen Bereich der Nadelreaktionsporen.

Entstehungsursachen

(1) Aufgrund von Feuchtigkeit des Ofenmaterials, Rost, Öl, Feuchtigkeit des Klimas, Schmelzwerkzeugen und nicht getrockneter Gießpfanne, falscher Zusammensetzung der Metallflüssigkeit, Legierungsflüssigkeit zum Raffinieren und Unterraffinieren, so dass die Metallflüssigkeit eine große Menge enthält von Gas oder gasförmigen Stoffen, wodurch sich Gaslöcher oder Reaktionsgaslöcher im Gussstück abscheiden.

(2) Typ, Kern ist nicht vollständig getrocknet, schlechte Durchlässigkeit, schlechte Belüftung, enthält zu viel Wasser und gaserzeugende Substanzen, Farbe ist nicht getrocknet oder enthält zu viele gaserzeugende Inhaltsstoffe, kaltes Eisen, Kernträger mit Rostflecken, Öl oder nicht getrocknet, schlechtes Ausziehen des Metalltyps, Bildung von Eindringporen im Gussstück.

(3) unangemessenes Gießsystem, Gieß- und Füllgeschwindigkeit ist zu schnell, die Metallabsaugung ist schlecht, so dass die Metallflüssigkeit beim Gieß- und Füllvorgang Turbulenzen, Wirbel oder gebrochene Strömungen erzeugt und am Gas beteiligt ist, die Bildung von beteiligt die Gussporosität.

(4) Legierungsflüssigkeit kann leicht Gas absorbieren, im Schmelz- und Gießprozess wurden keine wirksamen Raffinations-, Schutz- und Reinigungsmaßnahmen ergriffen, so dass die Metallflüssigkeit beim Füllen und Verfestigen eine große Menge an Gas, Schlacke und eingeschlossenen Gaskomponenten enthält Verfahren zur Bildung von Fällungsporen und Reaktionsporen.

(5) Unsachgemäße Vorbereitung von Sand, Kern und Farbe sowie Metall-Flüssigkeits-Grenzflächenreaktion, Bildung von Oberflächenporen und subkutanen Poren.

(6) Die Gießtemperatur ist zu niedrig, die Temperatur des Metalltyps ist zu niedrig, die Entfernung der flüssigen Metallschlacke ist nicht gut, die Viskosität ist zu hoch, so dass das Gas am Gieß- und Füllvorgang beteiligt ist und das Gas ausfällt dadurch kann die Metallflüssigkeit nicht aus dem Gussteil oder Schwimmer zum Steigrohr oder Luftauslass abgeführt werden.

(7) In der feuchten Jahreszeit beim Schmelzen der leicht gasabsorbierenden Legierung nimmt die Legierungsflüssigkeit viel Gas auf, wodurch die Gussteile chargenweise verschrottet werden.

(8) Harzsandharz und Härter zu viel hinzufügen, Harzfluorgehalt zu hoch, Winkelkoeffizient des ursprünglichen Sandes und des recycelten Sandes zu hoch, Partikelgröße zu fein, Scorching-Reduktion und Mikropulvergehalt zu hoch dass die Luftemission des Sandes zu hoch ist, die Durchlässigkeit zu gering ist

Präventionsmethoden (1) Schmelzen von Nichteisenlegierungen, Ofenbeschickung, Lösungsmittel, Werkzeuge und Gießpfanne sollten vollständig vorgewärmt und getrocknet, entrostet und entölt sein, und die Zugabe mehrerer Umschmelzofenbeschickungen sollte angemessen begrenzt sein.

(2) um zu verhindern, dass die Metallflüssigkeit im Schmelzprozess übermäßige Oxidation und Gasabsorption, Desoxidation, Gasentfernung und Schlackenentfernung, die Oberfläche des Metallschmelzbades in der Gießpfanne plus Lösungsmittel abdeckt, um die Sekundäroxidation des Metalls zu verhindern, Gas Absorption und schädliche Verunreinigungen zurück in das Schmelzbad. Bei der Desoxidation von Gussstahl und Gusseisen mit Aluminium sollte der Restaluminiumgehalt streng kontrolliert werden, und der Stahl mit starker Tendenz zur Gasabsorption sollte die Desoxidation mit Aluminium so weit wie möglich vermeiden, und AVD, VOD, poröser Stopfen, der Inertgas bläst, Pulversprühen Verfahren usw. können verwendet werden, um den Stahl außerhalb des Ofens zu raffinieren, um das Gas und schädliche Verunreinigungen im Stahl zu entfernen; Für duktiles Eisen sollte die Entschwefelung verstärkt werden, um den Fluss der ursprünglichen Suppe zu verringern und die Prämisse der Sphäroidisierung sicherzustellen, das Sphäroidisierungsmittel zu minimieren. Fügen Sie die Menge an Gusseisen hinzu, reduzieren Sie die Menge an Restmagnesium und stärken Sie den Züchtungsprozess.

(3) Beim Gießen sollte die Metallflüssigkeit den Fluss nicht unterbrechen, die Füllgeschwindigkeit sollte nicht zu hoch sein, die Gießposition und die Einstellung des Gießsystems sollten sicherstellen, dass die Metallflüssigkeit den Hohlraum glatt füllt und das reibungslose Ablassen erleichtern Gas im offenen Hohlraum.

(4) Gießen, sollte dafür sorgen das Casting und Kernabgas glatt, Sandkern zum Öffnen des Abgaskanals, zum Füllen der Kernkopflücke beim Schließen des Typs, um nicht in die Metallflüssigkeit zu bohren, die den Abgaskanal blockiert.

(5) Erhöhen Sie die Höhe des geraden Angusses, um den statischen Druck der Metallflüssigkeitsfüllung zu verbessern.

(6) Reduzieren Sie die Menge an Harz und Härter, die dem Harzsand zugesetzt werden, verwenden Sie stickstoffarmes oder stickstofffreies Harz und runde Materialien, mäßige Partikelgröße, geringen Scorch- und Mikropulvergehalt des ursprünglichen Sandes und des recycelten Sandes, um Reduzieren Sie die Menge an Harzgas, verbessern Sie die Durchlässigkeit von Harzsand.

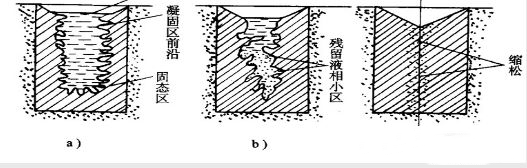

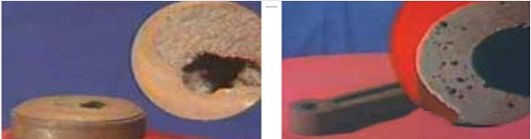

Schwindungsklassendefekte und Vermeidungsmethoden und Gussteile erzeugen Schrumpfung, Schwindung locker, es gibt viele Gründe, es gibt Guss- und Formkonstruktionsgründe, es gibt Sandkastenkonstruktionen, die keine geeigneten Gründe sind, es gibt Ausgießöffnungskonstruktionsgründe, es gibt Art des Sandtyps Um Verschiebungsgründe zu vermeiden, gibt es außerdem Systemgründe, es gibt metallchemische Zusammensetzung aus unsachgemäßen Einsatzgründen, es gibt Schmelzverbindungsgründe für unsachgemäßen Betrieb, es gibt auch Gießgründe.

Aufgrund der vielen Ursachen für Gussschwund ist es oft zeitaufwändig, die eigentliche Ursache zu finden. Wie man schnell die internen Ursachen der Gussschrumpfungserzeugung bestimmt, was uns erfordert, mehr Fälle von Gussschrumpfungsfehlern zu vergleichen, die mit den theoretischen Eigenschaften vertraut sind, stärkt die Studie, um das Verständnis solcher Fehler und die Fähigkeit zur Lösung zu verbessern.

ZheJiang Dongrun Casting Industry Co., Ltd. wurde 1995 gebaut. Wir sind seit mehr als 25 Jahren in der Gussindustrie tätig. Egal welche Art von Spritzguss Sie ausführen müssen, wir sind der richtige Lieferant für Ihre Arbeit. Im Gegensatz zu anderen Wettbewerbern bieten wir vier Arten von Gussteilen an.

Dongrun Casting verfügt über 20000 Quadratmeter große Werkshäuser und 200 Produktions- und Testgeräte. Von der Angebots- und Werkzeugkonstruktion über das Gießen bis zur fertigen Bearbeitung können wir in jeder Phase mit Ihnen zusammenarbeiten. Wir bedienen eine breite Palette von Branchen - von Fortune 500-Unternehmen bis hin zu kleinen und mittelständischen OEMs. Unsere Produkte umfassen:

❖ Architektonische Teile |

Durchsuchen Sie unseren Online-Showroom, um zu sehen, was wir für Sie tun können. Und dann E-Mail:dongrun@dongruncasting.com uns Ihre Spezifikationen oder Anfragen heute