Auswahl und Verwendung von Formen Trennmittel im Druckguss

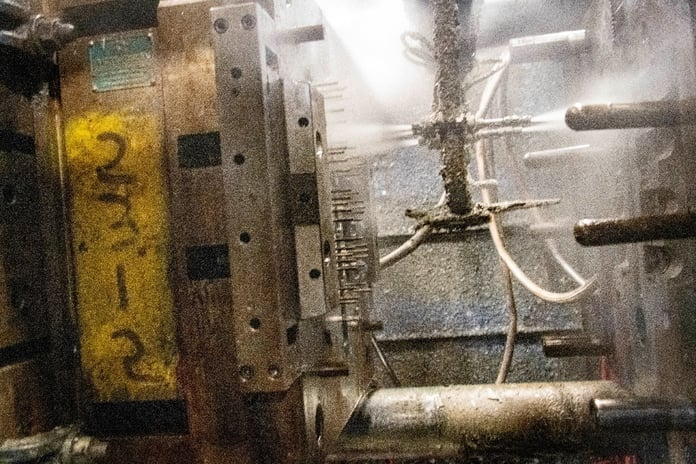

In DruckgussproduktionDabei sind Oberflächenbeschaffenheit, Rauheit und innere Qualität entscheidende Faktoren. Dabei spielen Beschichtungen eine entscheidende Rolle. Beim Druckguss handelt es sich um einen dynamischen thermodynamischen Prozess, bei dem die Formhohlraumoberfläche einer Hochdruck-, Hochgeschwindigkeits- und Hochtemperaturerosion durch geschmolzenes Metall ausgesetzt wird. Daher sind die sorgfältige Auswahl und der umsichtige Einsatz von Beschichtungen von größter Bedeutung und haben einen tiefgreifenden Einfluss auf die Langlebigkeit der Form, die Gussqualität, die Produktionseffizienz und die anschließende Oberflächenbeschichtung der Gussteile. Das Aufbringen von Sprühbeschichtungen zielt genau darauf ab, einen Film auf der Oberfläche des Formhohlraums zu bilden und ihn so von der Metallschmelze zu isolieren. Die Entscheidung für hochwertige Druckgussbeschichtungen beeinflusst maßgeblich die Produktqualität, den Formenschutz und die mechanische Wartung.

Zielführung nach... Druckguss Beschichtungen: Auswahl- und Anwendungsstrategien

Erleichtert das gleichmäßige Einfüllen von geschmolzenem Metall: Beschichtungen sollten die unmittelbare Wärmediffusion während des Füllens reduzieren, Form- und Schweißprozesse erleichtern, gleichzeitig das Anhaften von Formen verhindern und eine helle, glatte und flache Gussoberfläche erzielen, wodurch die Gussqualität verbessert wird.

Verlängerung der Werkzeuglebensdauer: Beschichtungen sollen die Erosion und das Anhaften von geschmolzenem Metall auf der Formoberfläche verhindern, die momentane Wärmeleitfähigkeit und Temperatur verringern und so die Haltbarkeit der Form verlängern.

Erleichterung des Entformens: Beschichtungen sollen ein reibungsloses Entformen der Gussteile beim Öffnen der Form unterstützen.

Verbesserung der Langlebigkeit von Formkomponenten: Beschichtungen sollen die Reibung und den Verschleiß an oberen Stangen, Kernen und anderen beweglichen Teilen innerhalb der Form verringern und so die Lebensdauer der Form verlängern.

Leistungserwartungen an Druckgussbeschichtungen: Da Druckgussformen überwiegend aus H13-Stahl bestehen und Aluminium-Zink-Legierungen starke Benetzungseffekte aufweisen, besteht ein erhöhter Bedarf an hochwertigen Druckgussbeschichtungen.

Auswahl und Einsatz von Beschichtungen im Druckguss:

Optimale Volatilität und Stabilität: Beschichtungen sollten einen niedrigen Verdampfungspunkt (100–150 °C) mit schneller geruchloser Verdunstung des Verdünnungsmittels aufweisen, um die Ausfällung oder Zersetzung schädlicher Gase zu verhindern. Die Bildung einer dünnen Filmschicht bei hohen Temperaturen sollte ohne Ansammlung oder Korrosion an Formen und Gussteilen erfolgen.

Arten und Auswahlkriterien für Beschichtungen:

Formbeschichtungen (Trennmittel): Passen Sie die Auswahl basierend auf der Art der Druckgusslegierung, der Formstruktur, der Gussform, der Oberflächenqualität des Formhohlraums und den Betriebstechniken an. Insbesondere Aluminiumlegierungen erfordern aufgrund der starken Haftung hochwertige Beschichtungen, während Magnesiumlegierungen aufgrund der Anfälligkeit für Oxidation und Heißrissbildung eine sorgfältige Auswahl erfordern.

Stanzbeschichtungen: Entscheiden Sie sich für Beschichtungen, die in Umgebungen mit hoher Geschwindigkeit wirksam sind und über große Kontaktflächen verfügen, die Kontaktlücken schließen und bei erhöhten Temperaturen für Isolierung sorgen können.

Spezifische Beschichtungsarten für verschiedene Anwendungen: Verwenden Sie Hochtemperaturmittel zum Entformen der oberen Stangen und zum Bewegen der Formen. Schutzfett für Schalungen; Schutzöl zur Verhinderung von Schimmelrost; und hochtemperaturbeständige Schutzschichten für Gießkübel, Tore und Innentore.

Zusammensetzung und Eigenschaften wasserbasierter Beschichtungen:

Wasserbasierte Beschichtungen bestehen hauptsächlich aus Mineralöl, Paraffin, Additiven und anderen emulgierten Rohstoffen. Selbst eine geringfügige Änderung der Formel eines Bestandteilmaterials kann zu deutlichen Produktvariationen führen. Die Auswahl sollte auf der Grundlage der Anforderungen an die Qualität des Gussteils erfolgen. Insbesondere für Produkte aus Zinklegierungen, die eine Oberflächenbehandlung erfordern, sind paraffinfreie Trennmittel empfehlenswert. Wasserbasierte Trennmittel wurden in den 1960er-Jahren eingeführt und erfreuten sich aufgrund ihrer Sicherheit, Hygiene, minimalen Gasentwicklung, Fähigkeit zur externen Formkühlung und Verbesserung rascher Beliebtheit Gussoberflächenbeschaffenheitund die Gesamtproduktivität steigern.

Optimierung des Spritzprozesses:

Überlegungen zum Verdünnungsverhältnis: Die vom Hersteller angegebene Beschichtungskonzentration (Verdünnungsverhältnis) sollte innerhalb eines angegebenen Bereichs liegen. Eine übermäßige Verdünnung kann die Beständigkeit der Form gegenüber der thermischen Belastung des flüssigen Metalls beeinträchtigen, was zu einem Anhaften der Form und Schwierigkeiten beim Auswerfen führt. Umgekehrt kann eine unzureichende Verdünnung die Qualität der Gussoberfläche beeinträchtigen und zu einer Ansammlung der Beschichtung im Formhohlraum führen.

Zerstäubungsoptimierung: Erzielen Sie eine feine, nebelartige Zerstäubung, um eine gleichmäßige Beschichtungsverteilung auf der Oberfläche des Formhohlraums sicherzustellen. Der geeignete Sprühabstand, die richtige Zeit und der richtige Druck sollten optimiert werden, um einen Rückprall der Beschichtung oder ein Verschmelzen der Tröpfchen zu vermeiden.

Formentemperaturmanagement: Halten Sie optimale Formtemperaturen (zwischen 180 und 240 °C) ein, um die Bildung eines gleichmäßigen Isolierfilms auf der Formoberfläche zu erleichtern. Extreme Temperaturen können die Abscheidung der Beschichtung behindern oder zu einer schnellen Verdunstung führen, was die Wirksamkeit der Beschichtung beeinträchtigt.

Spritztechniken: Nutzen Sie automatisches Sprühen für eine gleichbleibende Produktqualität, während manuelles Sprühen für Testproben und neue Produkte geeignet ist. Stellen Sie sicher, dass die Bediener die Vorschriften einhalten, um Verschwendung zu vermeiden und einen gleichmäßigen Beschichtungsauftrag sicherzustellen.

Verflüchtigungszeit: Lassen Sie ausreichend Zeit für die Verflüchtigung der Beschichtung (mindestens 20 Sekunden), bevor Sie die Form herstellen und öffnen, um gasbedingte Gussfehler zu vermeiden.

Verfahren nach dem Casting: Entfernen Sie restliches Trennmittel umgehend von Gussteilen und Formen, um Verunreinigungen vorzubeugen und die Produktqualität sicherzustellen.

Durch die Einhaltung dieser umfassenden Richtlinien können Hersteller die Beschichtungsauswahl, Anwendungstechniken und Nachgussverfahren optimieren, um die Gussqualität zu verbessern, die Lebensdauer der Formen zu verlängern und die Produktionseffizienz bei Druckgussvorgängen zu maximieren.

Dongrun-Casting Wir verfügen über 20000 Quadratmeter Betriebsflächen und 200 Produktions- und Testgeräte. Von der Angebots- und Werkzeugkonstruktion bis zum Guss und der fertigen Bearbeitung können wir in jeder Phase mit Ihnen zusammenarbeiten. Wir bedienen ein breites Branchenspektrum – von Fortune-500-Unternehmen bis hin zu kleinen und mittleren OEMs. Zu unseren Produkten gehören: Automotive & Trucking, Elektrizitätsversorgung und Kommunikation, Messsystem, Hydraulische Industrie, Medizinisches Geräts, Lighting, Kraftstoff- und Gasdruck, Möbelteile.

Mehr Details : www.dongruncasting.com