Niederdruck-Druckguss: Eine umfassende Anleitung zum Prozess

Niederdruckdruckguss ist eine fortschrittliche Fertigungstechnik, bei der geschmolzenes Material unter präzise kontrollierten Niederdruckbedingungen in einen Druckguss eingespritzt wird, was zahlreiche Vorteile bietet. Vor allem die Automobilindustrie profitiert von diesem Verfahren und produziert präzise gefertigte rotationssymmetrische Bauteile wie Räder. Bevor Sie über die Auslagerung an einen Druckgussdienstleister nachdenken, ist es wichtig, diesen Prozess zu verstehen. Dieser Artikel bietet eine detaillierte Einführung in den Niederdruck-Druckguss, seine Funktionsweise, Vor- und Nachteile sowie alternative Methoden.

Was ist Niederdruckguss?

Beim Niederdruck-Druckguss (LPDC) wird eine Druckgussform unter Niederdruckbedingungen mit geschmolzenem Metall gefüllt. Seine Genauigkeit ist auf die Aufrechterhaltung eines niedrigen Drucks während der Erstarrung zurückzuführen, der eine kontinuierliche Füllung des Formhohlraums gewährleistet und die Volumenreduzierung ausgleicht. LPDC minimiert die Oxidbildung und Porosität und bietet von oben bis unten eine gleichbleibende Qualität des geschmolzenen Metalls.

Wie funktioniert Niederdruck-Druckguss?

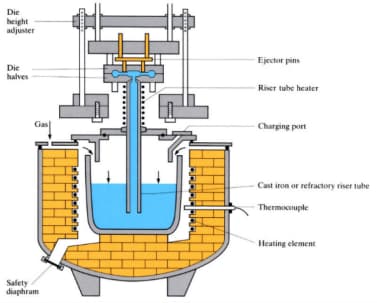

Beim Niederdruck-Kokillenguss wird zum Füllen einer Kokille anstelle der Schwerkraft ein mäßiger Druck eingesetzt, typischerweise etwa 20–100 kPa (2.9–14.5 psi). Es umfasst einen speziellen Aufbau und verschiedene Ausrüstungsteile. Der Prozess folgt diesen wichtigen Schritten:

Schmelzofen: Der Prozess beginnt mit einem Schmelzofen, der Metalllegierungen auf ihre Gießtemperatur erhitzt, beispielsweise 710–720 °C für Aluminium.

Warmhalteofen: Unterhalb der Form hält ein Warmhalteofen das geschmolzene Metall auf Gießtemperatur und dient als Reservoir.

Einspritzung geschmolzenen Metalls: Unter niedrigem Druck wird die Metallschmelze durch ein Steigrohr in die Form gedrückt. Das geschmolzene Metall fließt unter konstantem Druck weiter, bis es im Formhohlraum erstarrt.

Druckablass: Nach der Erstarrung wird der Druck abgelassen und die verbleibende Metallschmelze kehrt durch das Steigrohr zum Warmhalteofen zur Wiederverwertung zurück.

Gussentfernung: Sobald die Form abgekühlt ist, lässt sich der Guss leicht entfernen.

Vorteile des Niederdruck-Druckgusses

Niederdruck-Kokillenguss bietet mehrere Vorteile, die ihn zu einer wertvollen Methode in verschiedenen Branchen machen:

Hohe Genauigkeit: Mit diesem Verfahren hergestellte Teile sind aufgrund der kontinuierlichen Niederdruckbefüllung außergewöhnlich präzise und kompensieren den Volumenschwund während der Erstarrung. Es ist die bevorzugte Methode zur Herstellung axialsymmetrischer Komponenten wie Räder.

Hochreine Gussteile: Niederdruckgussteile sind aufgrund minimaler Schlackenverunreinigungen außergewöhnlich rein. Der Aufbau verhindert den Einschluss von Schlacke in das flüssige Metall und sorgt so für eine hohe Gussreinheit.

Gute Formbarkeit: Der Niederdruck-Füllprozess verbessert die Fließfähigkeit des flüssigen Metalls, was zu klaren Konturen und glatten Oberflächen führt. Dies macht es ideal für die Herstellung von Teilen mit komplexen Geometrien.

Kristallisation: Der Guss verfestigt sich unter Druck und ermöglicht die Bildung einer kompakten, dichten Struktur. Dadurch weisen Gussteile hervorragende Festigkeitseigenschaften auf und eignen sich für Teile, die eine hohe Festigkeit erfordern.

Nachteile des Niederdruck-Druckgusses

Trotz seiner Vorteile weist der Niederdruck-Kokillenguss einige Einschränkungen auf:

Langsamerer Zauberzyklus: Der Niederdruckprozess hat aufgrund seiner Niederdruckbeschaffenheit einen langsameren Zyklus, was zu einem geringeren Produktionsvolumen und höheren Teilekosten führt.

Metallerosion: Der Kontakt zwischen geschmolzenem Metall und Anlagenteilen kann zur Erosion dieser Teile führen, was insbesondere bei größeren Anlagen zu höheren Wartungskosten führt.

Nicht geeignet für dünnwandige Teile: Für die Herstellung dünnwandiger Bauteile ist dieses Verfahren nicht ideal; Die minimal erreichbare Wandstärke liegt bei etwa 3 mm.

Niederdruck-Druckguss vs. Hochdruck-Druckguss

Je nach Bauteilkomplexität, Produktionsvolumen und Budget eignen sich Niederdruck- und Hochdruck-Kokillenguss für unterschiedliche Anwendungen. Zu den wichtigsten Unterschieden zwischen den beiden Methoden gehören:

Zykluszeit: Niederdruck-Kokillenguss hat aufgrund seines niedrigeren Druckbereichs, typischerweise 0.7 bis 1 bar, eine kürzere Zykluszeit, wohingegen Hochdruck-Kokillenguss bei deutlich höheren Drücken (oft über 1000 bar) arbeitet.

Stärke der Teile: Niederdruckgussteile sind aufgrund des langsamen Erstarrungsprozesses für ihre hohen Festigkeitseigenschaften bekannt. Hochdruckgussteile weisen ebenfalls eine gute Festigkeit auf, können jedoch nicht mit der Festigkeit von Niederdruckgussteilen mithalten.

Gussqualität: Niederdruckgussteile sind von höchster Qualität und weisen nur minimale Verunreinigungen und keine Poren auf. Im Gegensatz dazu können Hochdruckgussteile aufgrund der höheren Drücke Poren und Verunreinigungen enthalten.

Kosten: Hochdruck-Kokillenguss erfordert höhere Anfangsinvestitionen in Maschinen, weist aber aufgrund kürzerer Zykluszeiten geringere Teilekosten auf. Niederdruck-Druckguss hat geringere Betriebskosten, aber höhere Teilekosten.

Dicke: Niederdruckguss ist ideal für dicke Teile, während Hochdruckguss für dünnwandige Bauteile geeignet ist.

Alternativen zum Niederdruck-Druckguss

Obwohl Niederdruck-Druckguss sehr effektiv ist, können bestimmte Bedingungen alternative Methoden erforderlich machen, darunter:

Schwerkraftguss: Beim Schwerkraft-Kokillenguss, auch Dauerformguss genannt, wird die Form mithilfe der Schwerkraft mit geschmolzenem Metall gefüllt. Es eignet sich für eine Vielzahl von Nichteisenlegierungen wie Aluminium, Kupfer, Magnesium und Zink.

Feinguss: Beim Feinguss oder Präzisionsguss werden Wachsmodelle zur präzisen Formherstellung verwendet. Es ist hochpräzise und eignet sich ideal für komplexe Geometrien.

Sandguss: Sandguss, ein traditionelles Verfahren in Gießereien, eignet sich für hocherhitzbare Metalle und bietet ein breites Spektrum an Materialverträglichkeit.

Zusammenfassend lässt sich sagen, dass Niederdruck-Kokillenguss ein präzises und effizientes Herstellungsverfahren ist, das sich besonders für komplexe, hochfeste Bauteile eignet. Obwohl es eine langsamere Zykluszeit und bestimmte Einschränkungen aufweist, bleibt es für zahlreiche Branchen eine wertvolle Methode. Das Verständnis des Prozesses, seiner Vorteile und möglichen Alternativen ist entscheidend für eine fundierte Entscheidungsfindung bei Fertigungsprojekten.

Dongrun-Casting Wir verfügen über 20000 Quadratmeter Betriebsflächen und 200 Produktions- und Testgeräte. Von der Angebots- und Werkzeugkonstruktion bis zum Guss und der fertigen Bearbeitung können wir in jeder Phase mit Ihnen zusammenarbeiten. Wir bedienen ein breites Branchenspektrum – von Fortune-500-Unternehmen bis hin zu kleinen und mittleren OEMs. Zu unseren Produkten gehören: Automotive & Trucking, Elektrizitätsversorgung und Kommunikation, Messsystem, Hydraulische Industrie, Medizinisches Geräts, Lighting, Kraftstoff- und Gasdruck, Möbelteile.

Mehr Details : www.dongruncasting.com