Sandguss

1: Sandgusskonstruktion und -methoden

Sandguss ist Tausende von Jahren alt und wurde erstmals im Jahr 1000 v. Chr. eingeführt. Im Laufe der Jahrhunderte wurden die Prozesskontrollen, Materialoptionen, Toleranzmöglichkeiten, die Feinheiten der Teile und die Bandbreite der Teilegrößen verbessert, jedoch mit geringfügigen Änderungen bei den verwendeten Metallarten. Die Ergebnisse von Technik, Innovation und Entwicklung haben Sandguss zum vielseitigsten und am weitesten verbreiteten Metallgussverfahren gemacht.

Was ist Sandguss?

Sandguss ist ein Herstellungsverfahren, bei dem geschmolzenes Metall in eine Sandform gegossen wird, die einen Hohlraum mit der gewünschten Form enthält. Nach einiger Zeit kühlt der Guss ab und verfestigt sich. Anschließend wird der Sand herausgebrochen und ausgeschüttelt. Zu den Gussmaterialien für Sandguss gehören Metall, Beton, Epoxidharz, Gips und Ton.

Beim Gießen handelt es sich um einen Herstellungsprozess, bei dem ein flüssiges Material normalerweise in eine Form gegossen wird, die einen Hohlraum mit der gewünschten Form enthält, und dann erstarren gelassen wird. Zu den Gussmaterialien gehören Metall, Beton, Epoxidharz, Gips und Ton. Dieser Artikel konzentriert sich auf Sandguss.

Im Sandguss hergestellte Teile gibt es in den unterschiedlichsten Größen und Gewichten sowie komplexe Geometrien aus verschiedenen Metallen. Durch die Verwendung von Sand als Gussmaterial werden die Kosten des Gussprozesses deutlich gesenkt. Beim Metallformverfahren macht die Bearbeitung der Formen einen großen Teil der Kosten aus.

Beim Sandguss hängt die Art des verwendeten Sandes davon ab, ob der Sand wiederverwendet oder entsorgt wird. Beim Grünsandguss sind die Formen wiederverwendbar, während beim Trockensandguss der Sand weggeworfen wird.

Sandguss wird für Metalle mit hohen Schmelztemperaturen wie Titan, Stähle und Nickel verwendet und ist das einzige Gießverfahren, das mit diesen Materialien funktioniert. Es ist die erste Wahl der Luft- und Raumfahrtindustrie sowie der Automobilindustrie für die Herstellung kostengünstiger Kleinserienteile.

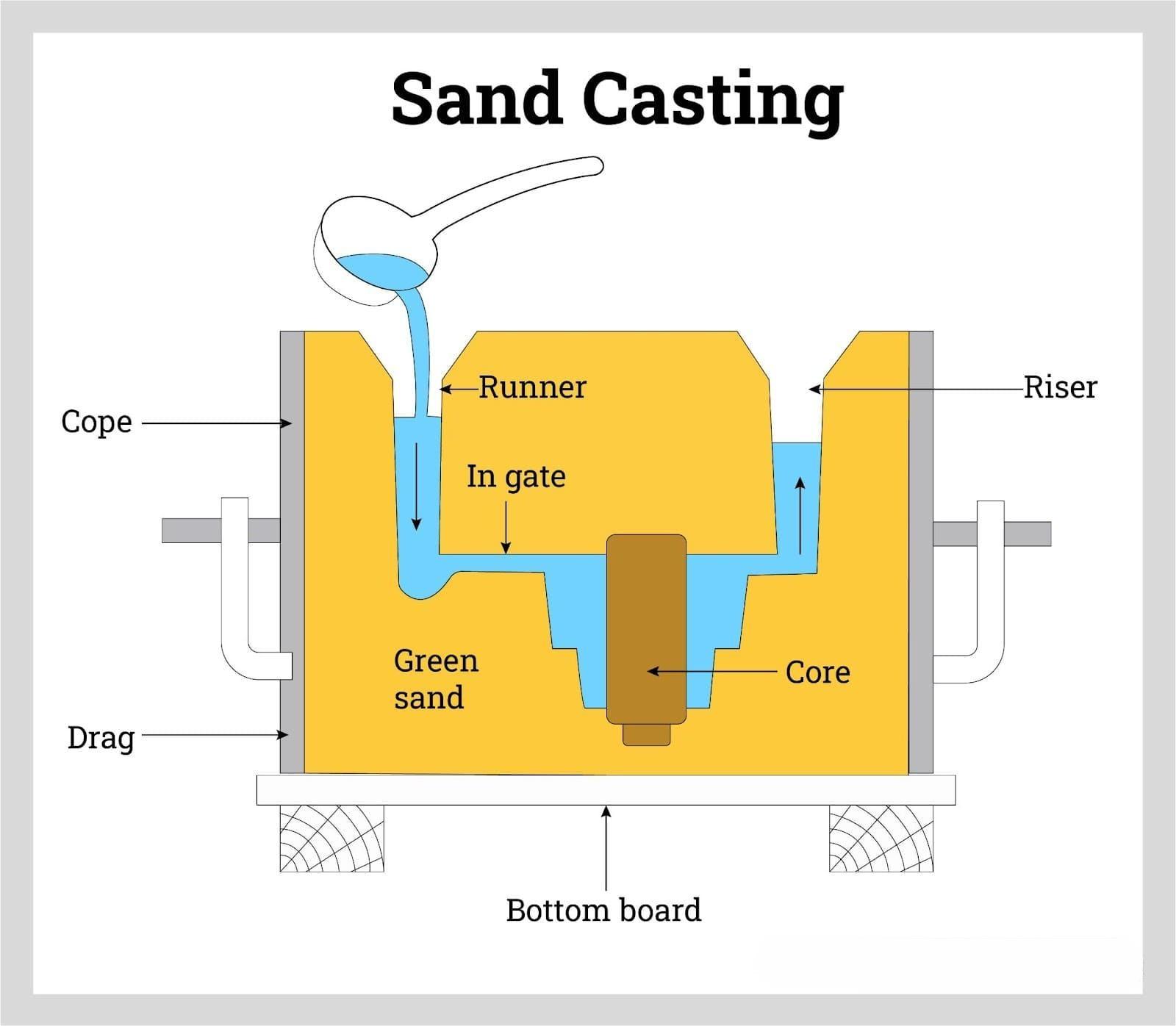

Bestandteile einer Sandgussform

Die Herstellung der Sandgussform erfordert normalerweise vier Komponenten:

Basissand

Der Grundsand ist der Sand, der in seiner reinsten Form zur Herstellung der Form verwendet wird. Um es zusammenzuhalten, ist ein Bindemittel notwendig. Der Kern besteht ebenfalls aus Basissand. Die folgenden Grundsandarten sind am weitesten verbreitet:

Quarzsand

Olivinsand

Chromitsand

Zirkonsand

Schamottesand

Bindemittel oder Bindemittel

Bei den Bindemitteln handelt es sich um den Leim, der die Sandpartikel zusammenhält. Die häufigsten Arten von Bindemitteln sind:

Ton und Wasser

ÖL

Harz

Natriumsilicat

Verbesserung durch Zusatzstoffe

Additive werden verwendet, um die Oberflächenbeschaffenheit der Form, ihre Festigkeit, Feuerfestigkeit und Polsterung zu verbessern.

Trennmittel

Dies kann ein feines Pulver oder eine Flüssigkeit sein, die das Entfernen des Musters aus der Form erleichtert.

Sandgussverfahren

Sandguss ist ein jahrhundertealtes Herstellungsverfahren, das um 1600 v. Chr. in China entwickelt wurde. Damals wurde es zur Herstellung von Statuen, dekorativen Ornamenten und Artefakten verwendet. Mit der Einführung von Flugzeugen und Automobilen im 20. Jahrhundert wurde Sandguss zu einem wesentlichen Bestandteil für die Herstellung hochpräziser Teile mit außergewöhnlichen Toleranzen. Seitdem wurde der alte Sandguss verbessert, angepasst, verändert und so konstruiert, dass er ein wichtiger Bestandteil der Teile- und Komponentenproduktion des 21. Jahrhunderts ist.

Es wird geschätzt, dass 70 % der Metallgussteile weltweit im Sandgussverfahren hergestellt werden. Es ist ein wesentliches Produktionsverfahren für die Herstellung von Motorblöcken, Zylinderköpfen, Pumpengehäusen, Ventilkörpern und Getrieben.

Einbettender Sandguss

Der „Einbettungsansatz“ kann auch zur Bildung des massiven zylindrischen Designs verwendet werden. Bei dieser Technik wird der Schlepper teilweise mit Formsand gefüllt und gerammt. Das Muster wird nach ausreichendem Stampfen in den Sand getrieben. Um eine präzise Sandrammung zu gewährleisten, wird der Sand in der Nähe des Musters fest zusammengedrückt und festgestampft.

Das Muster kann entfernt werden, um den Sand auf weiche Stellen auf der Oberfläche zu untersuchen. Wenn weiche Stellen vorhanden sind, wird mit mehr Sand gerammt, bis der Sand dicht gepackt ist. Um eine gut gefüllte Formkammer zu gewährleisten, wird das Modell erneut nach unten gedrückt.

Die Trennlinie sollte beim Einbetten auf gleicher Höhe mit der umgebenden glatten Sandoberfläche sein. Beim Einbetten eines Modells muss der Widerstand nicht umgerollt werden. Bei der Verwendung von Grubenformen zur Herstellung größerer Formen kann das Einbetten verwendet werden.

Falscher Cope-Sandguss

Eine weitere Methode zum Formen des massiven zylindrischen Designs ist die Technik des falschen Oberkastens. Bei diesem Verfahren wird der Sand fest unter das Muster gerammt. Das Design wird ohne Rücksicht auf Sand, der unter das Muster gestampft wird, in die Kappe eingebettet, was zu einer glatten Trennfläche führt.

Nachdem der Oberkasten und das Modell mit Trennsand bestäubt wurden, wird der Schleppabschnitt des Kolbens auf den Oberkasten gelegt und es folgt das übliche Stampfverfahren. Die fertige Baugruppe wird gegriffen und auf einem Sandbett herumgerollt, und die Klammern, der Oberkasten und die Bodenplatte des Oberkastens werden entfernt und zerstört. Der leere Oberkasten wird auf die Schleppe gestellt und gerammt. In diesem Fall handelt es sich bei der Ausklinkung um einen Dummy-Block, der zum Erzeugen des Widerstands verwendet wird und als „falsche Ausklinkung“ bezeichnet wird.

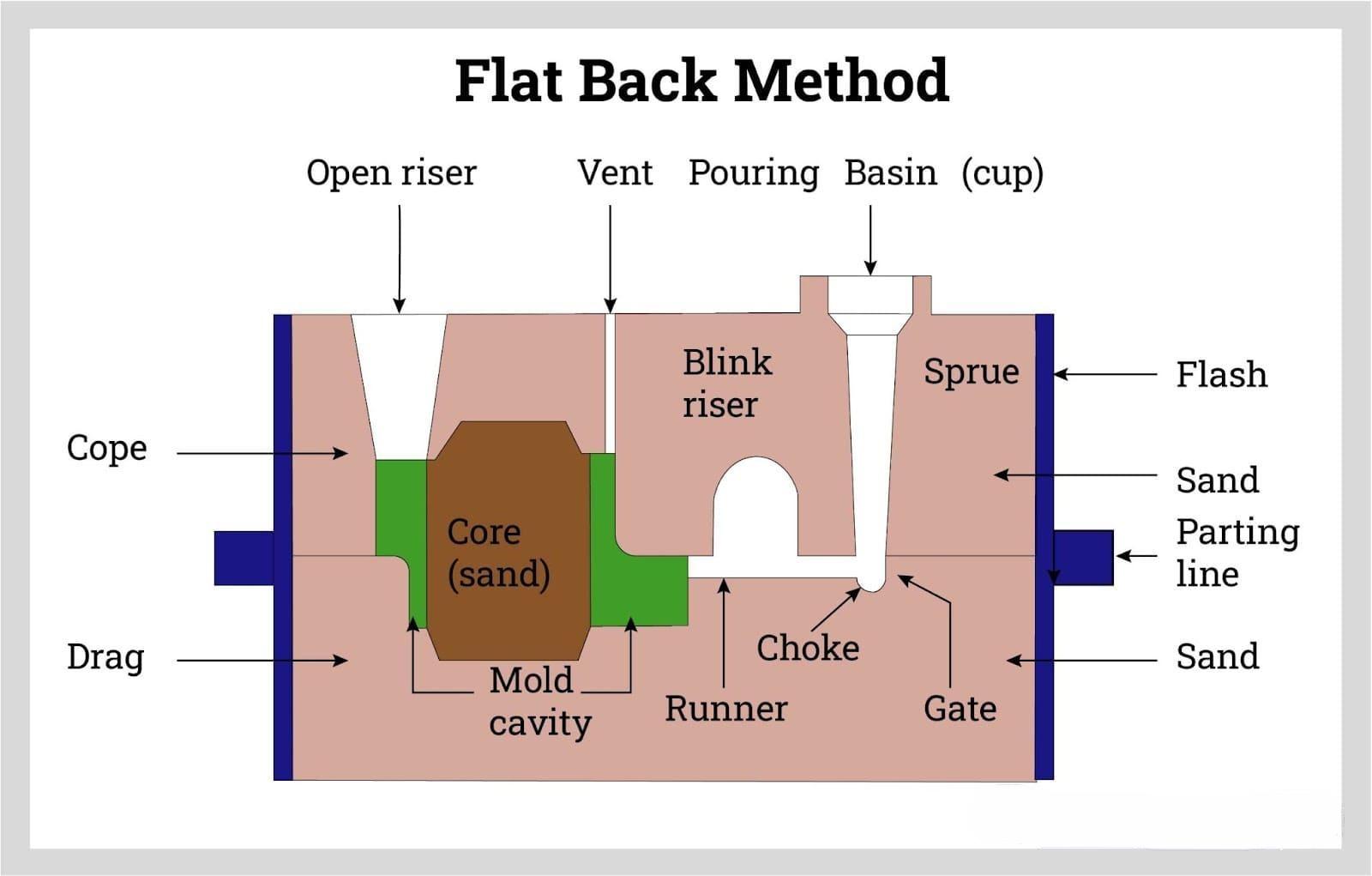

Sandguss mit flacher Rückseite

Beim Sandguss mit flacher Rückseite befindet sich der Formhohlraum auf der Widerstandsseite, der Oberkastenseite oder beiden. Bei einem ungeformten Oberkasten wird ein Eingusskanal in die Gießkanne gelegt, um die flache Rückseite zu formen und das Gießen und Abkühlen des Formteils zu erleichtern. Das Muster wird in den Schleppkasten gelegt, mit Sand bedeckt und gerammt. Dies wird für einfache Teile mit flachem Rücken oder für einen Teil mit flachem Rücken verwendet, der bei der Verbindung von Oberkasten und Schleppe mit der anderen Hälfte verbunden wird.

Bei einfachen Teilen mit flacher Rückseite wird das gestampfte Modell entfernt und Anschnitte und Angüsse eingesetzt, damit geschmolzenes Metall in die Form gegossen werden kann. Wenn beim Sandguss mit flacher Rückseite das Muster im Oberkasten und im Schleppkasten vorhanden ist, wird der Oberkasten über den Schleppkasten gelegt und ein identisches oder ähnliches Modell darüber gelegt und so gerammt, dass die beiden Modelle einen festen, vollständigen Eindruck hinterlassen.

Oberkasten und Schleppkasten werden getrennt und die Muster entfernt. Anschließend werden Oberkasten und Schleppkasten wieder zusammengesetzt und dicht verschlossen, um zu verhindern, dass der Oberkasten schwimmt. Zum Ausgießen der Metallschmelze werden Anschnitte und Angüsse hinzugefügt. Sobald das Metall abgekühlt und erstarrt ist, wird das Teil entnommen und fertiggestellt.

Hautgetrockneter Sandguss

Beim hautgetrockneten Sandguss wird eine dünne Sandschicht über den Formhohlraum gelegt und mit einer Heizung, einem Brenner, einer Wärmelampe oder der Umgebungsluft getrocknet. Die getrocknete Hautschicht sorgt für eine außergewöhnlich glatte Oberfläche und besteht aus feinkörnigem Sand, gemischt mit einem Bindemittel. Geschmolzenes Metall wird in den Formhohlraum gegossen und füllt den Raum zwischen dem Modell und der Hautsandschicht.

Wie bei allen Formen des Sandgusses wird der Sand entfernt, wenn das Teil abkühlt und erstarrt. Das Hauttrocknungsverfahren ist ideal für Teile, die eine extrem glatte und gleichmäßige Oberfläche erfordern, wie z. B. Motor-, Luft- und Raumfahrt- und Maschinenteile.

Wasserglas- oder Natriumsilikat-Sandguss

Beim Natriumsilikat-Sandguss handelt es sich um eine Form des Grünsandgusses, bei dem Natriumsilikat als Bindemittel verwendet wird. Die Verwendung von Natriumsilikat ermöglicht eine schnelle Herstellung der Gussform und beinhaltet die Aushärtung des Sandes und des Natriumsilikats mit Kohlendioxid (CO2), wodurch die Form sofort aushärtet. Vor dem Aushärteprozess werden andere Materialien wie Harz, Öl, Zellulose oder Polysaccharid mit dem Natriumsilikat vermischt, so dass es beim Entfernen des Gussteils zerfällt.

Für den Guss wird Sand mit einer Natriumsilikatlösung vermischt und um das Modell gepackt. CO2 härtet die Form schnell aus und härtet sie aus. Sobald die Form erstarrt ist, wird das Modell aus der gehärteten Form entnommen und geschmolzenes Metall hineingegossen. Der abgekühlte und erstarrte Teil wird aus der Form herausgebrochen und die Materialien werden entsorgt.

Wasserglas-Sandguss wird für die Herstellung komplexer und komplizierter Teile verwendet, da der Sand in der Lage ist, komplizierte Formen und Muster zu erzeugen. Es handelt sich um ein kostengünstiges Verfahren, das wenig Maschinen erfordert, aber Gussteile mit rauen, unebenen Oberflächen erzeugt, die einer Nachbearbeitung bedürfen.

Vakuumsandguss

Beim Vakuum-Sandguss, bekannt als V-Verfahren, wird eine dünne Kunststofffolie über das belüftete Modell gelegt, sodass ein Vakuum erzeugt werden kann. Eine Vakuumflasche wird über das mit Kunststoff bedeckte Modell gestellt und mit Sand gefüllt, der durch Vibrationen verdichtet wird. Im Oberkasten werden ein Anguss- und ein Ausgussbecher platziert. Eine zweite Plastikfolie wird über den Sand gelegt und durch den Sand und die Plastikfolien wird ein Vakuum erzeugt, das den Sand aushärtet und festigt.

Der Vorgang wird für die Bildung des Widerstands wiederholt. Das geschmolzene Metall wird gegossen, während Oberkasten und Unterkasten unter Vakuum stehen. Während des Prozesses verdampft der Kunststoff, während das Vakuum die Form im Sand beibehält, während das geschmolzene Metall langsam erstarrt. Sobald das Teil abgekühlt und ausgehärtet ist, wird das Vakuum entfernt.

Vakuumsandguss ist für Toleranzen von ± 0.01 Zoll und ± 0.002 Zoll bei Querschnitten von nur 0.090 Zoll (2.3 mm) bekannt. Die Oberflächenbeschaffenheit ist ausgezeichnet, ohne Feuchtigkeitsfehler, ohne die Kosten eines Bindemittels und ohne giftige Dämpfe.

Muschelsandguss

Beim Schalensandguss wird ein mit Harz beschichteter Sand verwendet, um eine schalenartige Form zu bilden, die erhitzt wird, bis sie aushärtet. Nach dem Formungsprozess wird die Hülle zusammengebaut, geschmolzenes Metall hineingegossen und abkühlen gelassen. Sobald das Metall abgekühlt ist, wird die Schale zerbrochen und das Teil entfernt.

Der Prozess des Schalensandgusses oder -formens ist teurer als der herkömmliche Sandguss, wodurch die Teilekosten höher sind. Schalensandguss erfordert weniger Schritte, erzeugt weit weniger Abfall und ist aufgrund seiner Genauigkeit und Effizienz kostengünstig. Darüber hinaus können durch Schalenformen Teile schneller und in großen Mengen hergestellt werden.

Das Hauptmerkmal des Muschelsandgusses sind seine harzbeschichteten Formen, die den Muschelsandguss präziser und genauer machen als den herkömmlichen Sandguss. In einem einzigen Schritt werden komplizierte, komplexe und detaillierte Komponenten schnell mit glatten, gleichmäßigen Oberflächen mit außergewöhnlich genauen Abmessungen und Toleranzen hergestellt, sodass keine Nachbearbeitung erforderlich ist.

Wie Sandguss durchgeführt wird

Beim Sandguss werden mehrere Schritte befolgt, darunter:

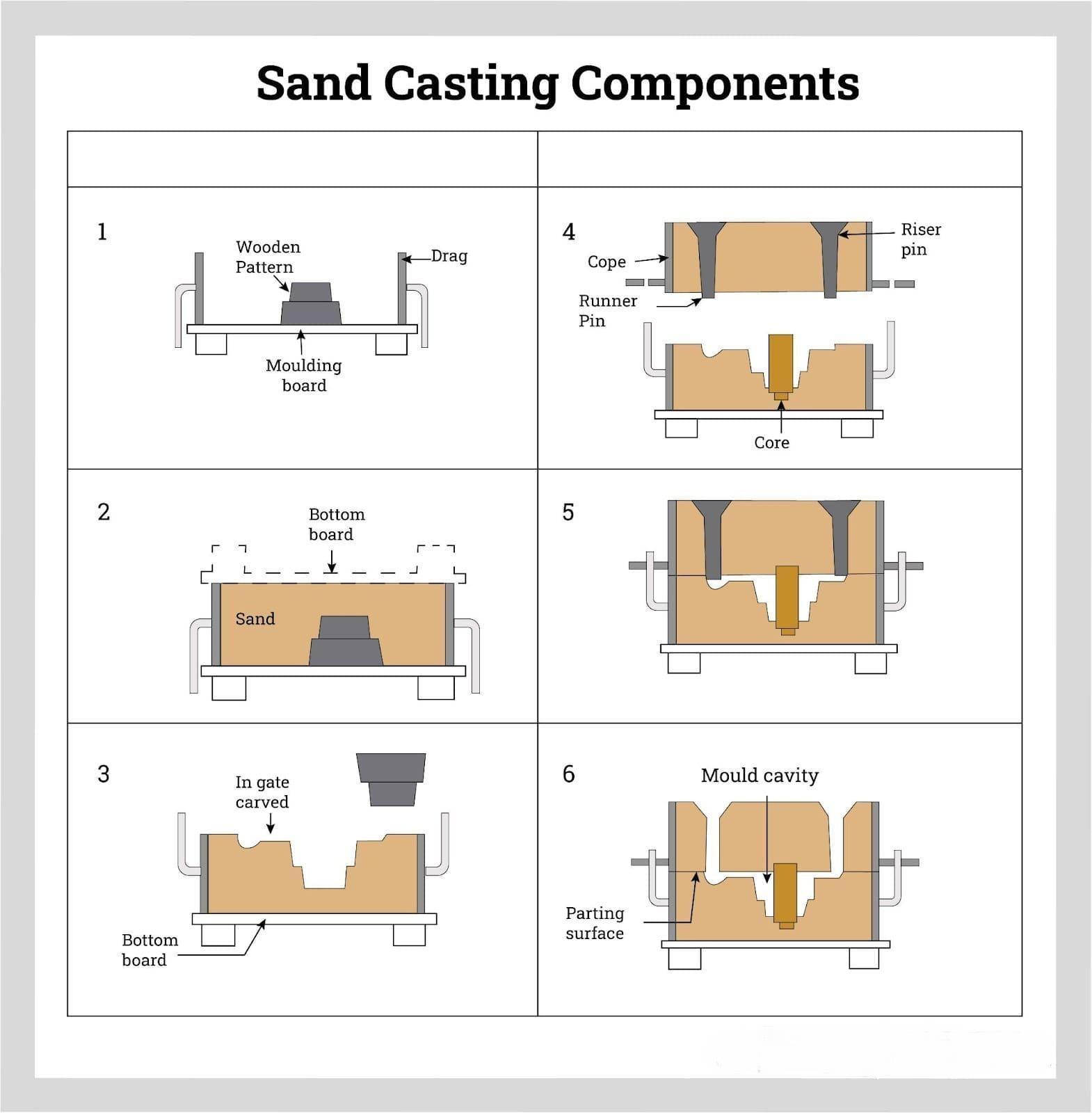

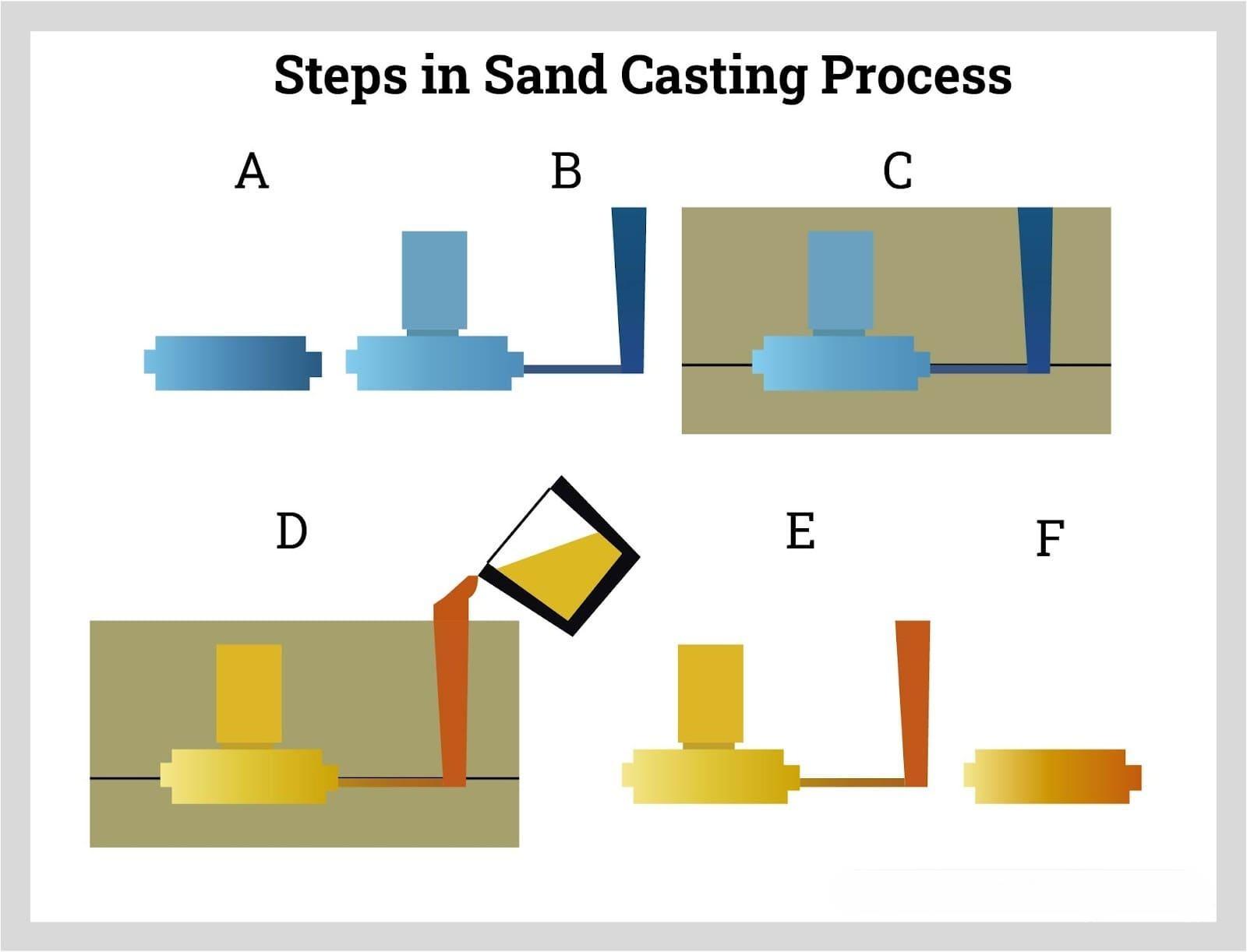

Herstellung des Musters – gewünschtes Produkt

Dabei wird ein wiederverwendbares Muster mit den gleichen Details wie das gewünschte fertige Produkt verwendet. Ein Muster wird immer größer als das endgültige Teil gemacht, um eine thermische Kontraktion oder Schrumpfung zu ermöglichen. Durch die Schrumpfungszugabe werden die Kontraktionen berücksichtigt, die auftreten, wenn ein Gussstück auf Raumtemperatur abkühlt.

Flüssigkeitsschrumpfung ist eine Volumenverringerung, die auftritt, wenn ein Metall von einer flüssigen in eine feste Form übergeht. Um dies auszugleichen, verfügt die Kokille über ein Steigrohr, das dem Gussstück flüssiges Metall zuführt. Feststoffschrumpfung: Wenn ein Metall seine Feststofftemperatur verliert, schrumpft sein Volumen. Um dies zu berücksichtigen, ist in den Mustern eine Schrumpfungszugabe enthalten.

Die Bearbeitungszugabe deckt das zusätzliche Material ab, das zur Herstellung eines fertigen Produkts entfernt wird. Dabei wird die raue Oberfläche des Gussprodukts beseitigt. Größe, Materialeigenschaften, Verzug, Endgenauigkeit und Bearbeitungsmethode beeinflussen alle die Bearbeitungszugabe. Um ein sicheres Entfernen des Musters zu gewährleisten, sind alle Flächen parallel zur Musterentfernungsrichtung leicht nach innen verjüngt. Dies wird als Entwurfszulage bezeichnet.

Mustererstellung – Tore und Setzstufen: Metallliefersystem

Die Metallkanäle, die das erforderliche Gussproduktdesign mit geeigneten Anschnitten und Steigleitungen versorgen, sind ebenfalls im Muster enthalten. Dies reguliert den Metallfluss und erfordert eine Gasentlüftung, während gleichzeitig die unvermeidbare thermische Kontraktion an akzeptable Stellen (außer dem eigentlich gewünschten Endprodukt) getrieben wird.

Abhängig vom erforderlichen Volumen und der erforderlichen Toleranz werden Modelle aus verschiedenen Materialien hergestellt, darunter Holz, Metall, Kunststoff, expandierbares Polystyrol (EPS) und andere. In anderen Fällen, beispielsweise bei Rohrverbindungen, muss das Innere der Komponente hohl sein. Unter solchen Umständen müssen zusätzliche Muster, sogenannte Kerne, erstellt werden.

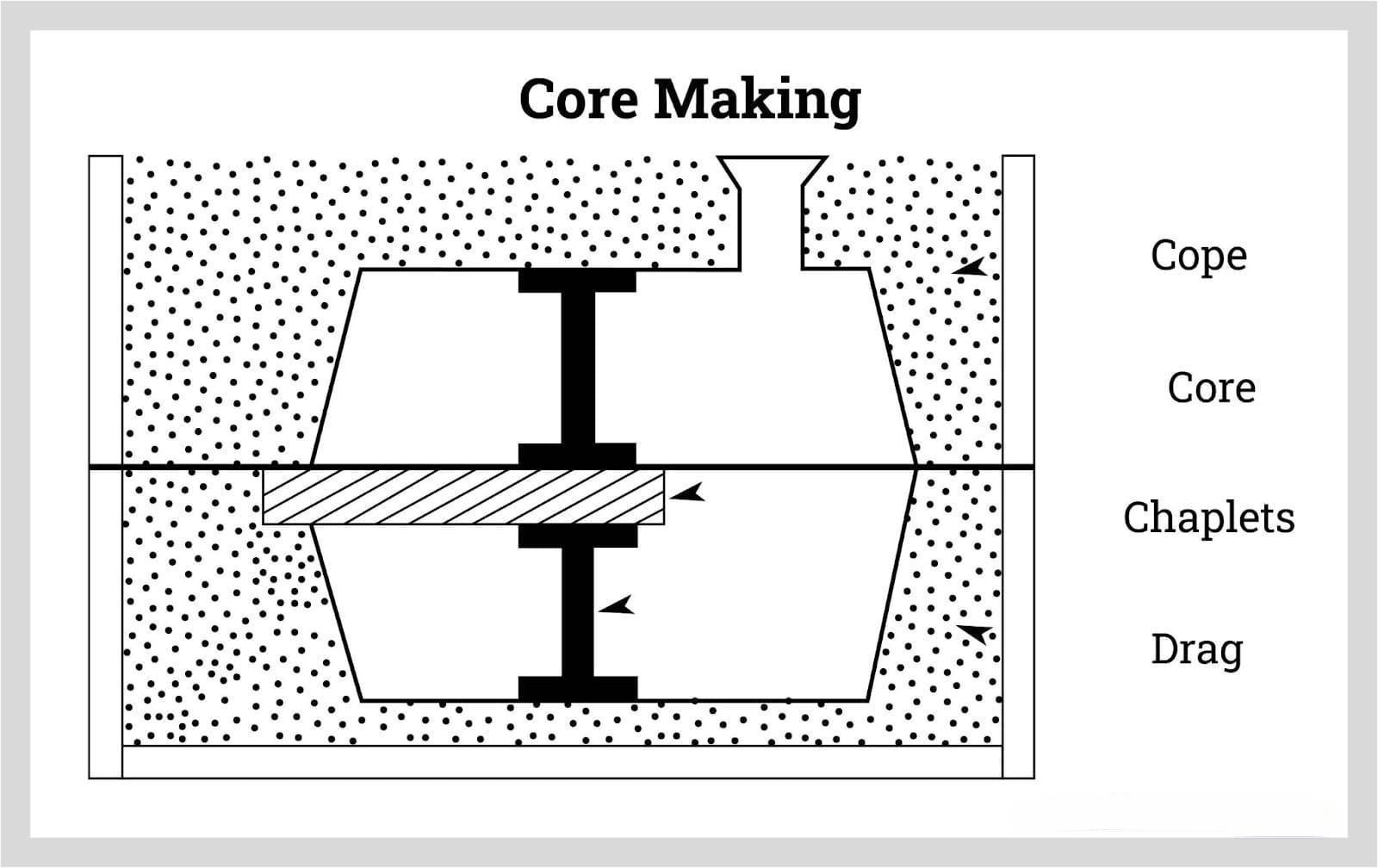

Kernherstellung

Kerne sind ein separater Teil der Form, der verhindert, dass das verflüssigte Material Lücken füllt. Sie werden verwendet, um Hohlräume im Inneren und andere Dinge herzustellen, die die Form nicht erzeugen kann. Ein Kernkasten ist das Werkzeug, das zum Bau des Kerns verwendet wird, was nur ein anderer Name für die Form ist, die den Kern herstellt.

Die zur Herstellung des Kerns verwendeten Materialien müssen bestimmte Kriterien erfüllen:

Es muss stark genug sein, um den durch das geschmolzene Material verursachten Turbulenzen standzuhalten

Es muss eine gute Härte haben

Es muss eine hohe Durchlässigkeit aufweisen, damit die beim Gießvorgang entstehenden Gase problemlos entweichen können

Es muss den hohen Temperaturen des geschmolzenen Materials standhalten

Glatte Oberfläche

Minimale Gasbildung bei Kontakt mit dem geschmolzenen Material

Es muss schwach genug sein, um zu brechen, während das geschmolzene Material abkühlt und schrumpft, sodass es nach dem Erstarren entfernt werden kann.

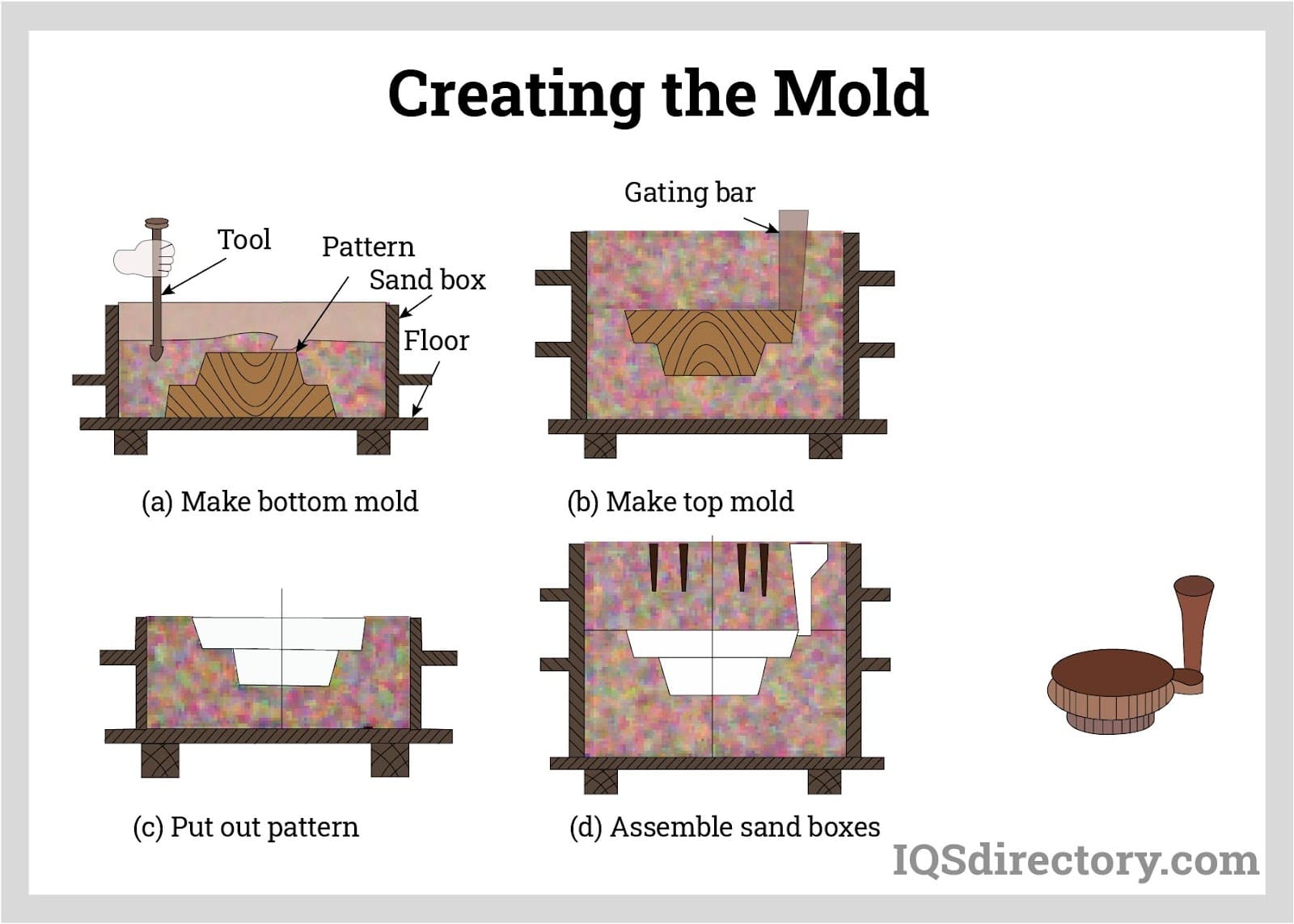

Die Form erstellen

Um die Struktur herum entsteht eine feuerfeste Substanz, die bei hohen Temperaturen stabil ist (in unserem Fall Sand). Das Material muss stark genug sein, um das Gewicht des flüssigen Metalls beim Gießen zu tragen. Es sollte auch gegenüber Metallreaktionen beständig, aber zerbrechlich genug sein, um nach dem Abkühlen des Gussstücks abgetrennt zu werden.

Die Form kann aus verschiedenen Sandmaterialien hergestellt werden. Um den Sand fester zu machen, damit er dem Gießvorgang standhält, werden dem Sand meist weitere Elemente wie Ton oder ein chemisches Bindemittel zugesetzt. Die Form kann auch hergestellt werden, indem die erforderliche Formmulde direkt in einen Sandblock gebohrt wird. Da Designänderungen schnell bearbeitet und angewendet werden können, wird die Technologie häufig während der Produktentwicklung oder für Teile mit seltener Nutzung eingesetzt, um die Speicherung oder Pflege eines physischen Musters zu vermeiden.

Die obere Hälfte der Form, bekannt als „Cope“, und die untere Hälfte, bekannt als „Drag“, bestehen normalerweise aus zwei Abschnitten. Die Teile werden gespalten und das Muster entfernt, sobald der Sand ausgehärtet ist (unter Verwendung des traditionellen/nicht maschinellen Verfahrens). Um die Oberflächenbeschaffenheit zu verbessern und die Form vor den Turbulenzen des gegossenen Metalls zu schützen, wird eine feuerfeste Beschichtung aufgetragen. Die Hälften werden wieder zusammengefügt, wodurch ein Hohlraum in der Form des Musters entsteht. Kerne, ein Mittel zur Herstellung geeigneter interner Pfade im Endprodukt, können in die Form einbezogen werden.

Das Metall in die Form gießen

Geschmolzenes Metall wird direkt in die statische Form eingespritzt. Es definiert den fertigen Teil und die Steigrohre, indem es den Hohlraum füllt. Von den Steigrohren erfolgt eine kontinuierliche Versorgung mit flüssigem Metall zum Gussteil. Da sie zuletzt abkühlen und erstarren sollen, konzentrieren sich die Schrumpfung und mögliche Hohlräume auf das Steigrohr und nicht auf den Zielabschnitt.

Dadurch kann flüssiges Metall reibungslos und mit weniger Turbulenzen in das Gussstück einströmen. Reduzierte Turbulenzen können dazu beitragen, Oxidbildung und Gussfehler zu verhindern. Mit dieser Methode kann nahezu jede Legierung hergestellt werden. Mit dieser Methode kann nahezu jede Legierung hergestellt werden. Bei extrem reaktiven Materialien gegenüber Sauerstoff kann ein Argon-Abschirmungsprozess eingesetzt werden, um Luft von der Metallschmelze fernzuhalten.

Shakeout-Operation

Der Guss härtet aus und kühlt ab, wobei er sowohl den gewünschten Gegenstand als auch das für seine Herstellung erforderliche zusätzliche Metall enthält. Bei einem Ausschüttevorgang wird der Sand zerkleinert. Der zur Herstellung der Form verwendete Sand wird zurückgewonnen, aufbereitet und in großen Mengen wiederverwendet.

Casting-Abschlussoperationen

Die Anschnitte, Angusskanäle und Steigleitungen werden aus dem Gussstück herausgeschnitten und bei Bedarf werden abschließende Nachbearbeitungen wie Sandstrahlen, Schleifen und andere Methoden angewendet, um das Gussstück maßhaltig fertigzustellen. Um die endgültigen Abmessungen oder Toleranzen zu erreichen, ist bei Sandgussteilen möglicherweise eine zusätzliche Bearbeitung erforderlich.

Durch Wärmebehandlung können die Dimensionsstabilität oder Eigenschaften von Teilen verbessert werden. Eine weitere Option ist die zerstörungsfreie Prüfung. Beispiele hierfür sind fluoreszierende Eindringprüfungen, magnetische Partikelprüfungen, Röntgenprüfungen und andere Prüfungen. Vor dem Versand werden abschließende Maßkontrollen, Legierungstestergebnisse und zerstörungsfreie Prüfungen validiert.

Tab. 2: Arten von Gusssand

Sandguss ist eine sehr vielseitige Fertigungsmethode, die Entwicklern, Designern und Ingenieuren die Freiheit gibt, komplexe und komplizierte Teile mit hohen Toleranzen herzustellen. Es kann mit jeder Form von Metall verwendet werden und ist daher das gebräuchlichste Gießverfahren.

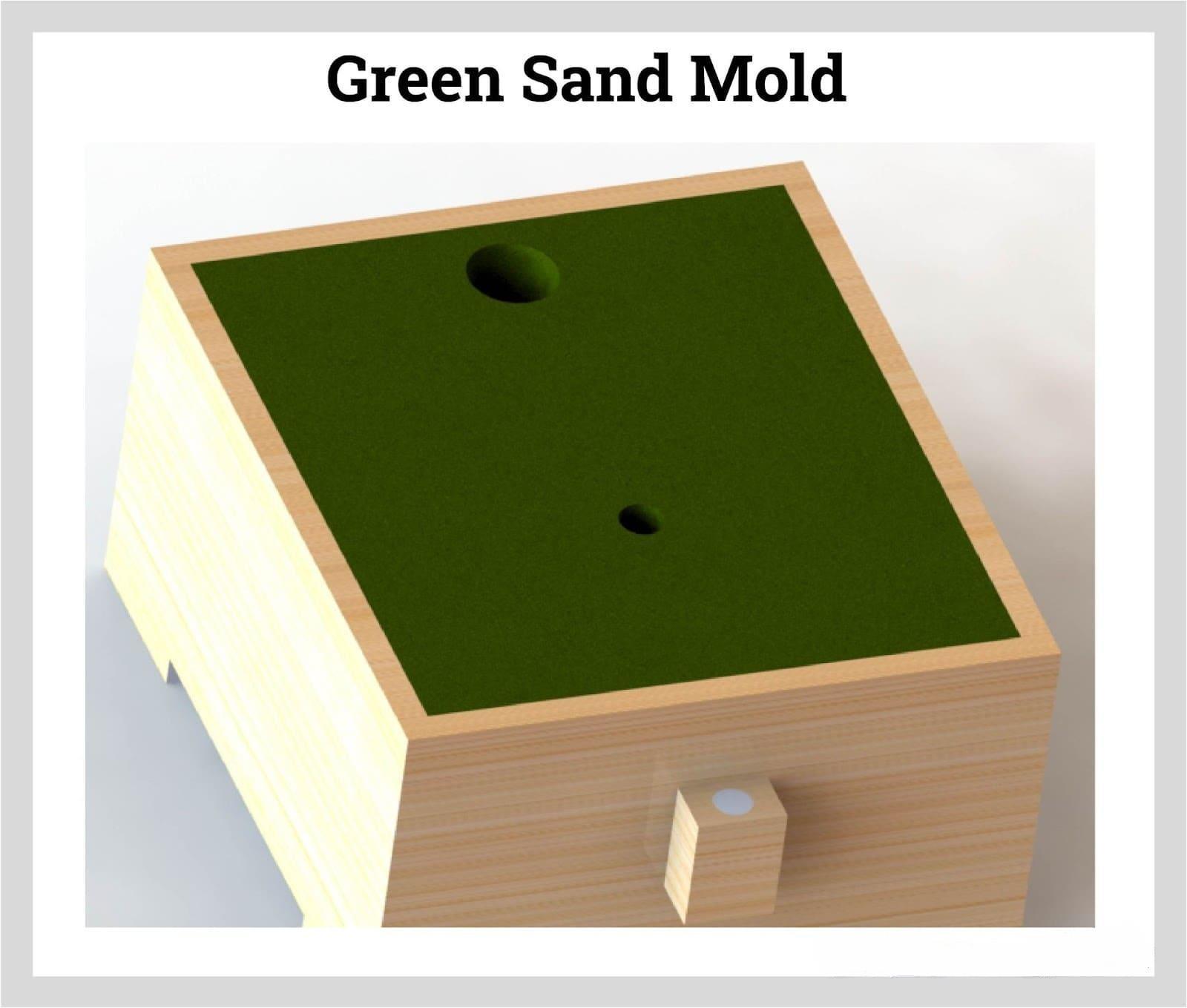

Grüner Sand

Grüner Sandguss ist die häufigste Form des Sandgusses. Der beim Grünsandguss verwendete Sand ist nicht grün, wird aber aufgrund der Feuchtigkeit im Sand, einer Mischung aus Sand, Ton, Wasser und verschiedenen Zusatzstoffen, als grün bezeichnet. Formen für den Grünsandguss sind wiederverwendbar und werden zur Herstellung großer Stückzahlen von Teilen verwendet. Der Sand kann nicht wiederverwendet werden und wird nach dem Gussvorgang entsorgt.

Der Sand für den Grünsandguss enthält 75 bis 85 % Sand, 5 bis 11 % Ton, 2 bis 4 % Wasser und 3 bis 5 % andere Materialien wie Kieselsäure. Ton und Wasser wirken als Bindemittel und verleihen der Form Festigkeit. Beim Grünsandguss entstehen keine Teile mit engen Toleranzen oder präzisen Abmessungen. Im Grünsandguss hergestellte Teile erfordern eine Nachbearbeitung.

Trockener Sand

Beim Trockensandguss wird Sand mit Ton oder einem anderen Bindemittel vermischt, in die Form gebracht und zur Erhöhung der Festigkeit gebrannt. Der Backprozess ist der Schlüssel zum Gießprozess und muss sorgfältig kontrolliert werden, um den Anforderungen des Bindemittels gerecht zu werden. Es wird für große Eisen- und Nichteisenteile wie Motorblöcke, Gehäuse, Getriebe und landwirtschaftliche Teile verwendet.

Die Beliebtheit des Trockensandgusses beruht auf seiner Fähigkeit, komplizierte Designs mit außergewöhnlich engen Toleranzen herzustellen. Wie beim Grünsandguss werden Kerne und Angüsse verwendet, um das geschmolzene Metall in die Form einzubringen. Der gesamte Prozess ist komplex, zeitaufwändig und teuer, liefert jedoch außergewöhnliche Ergebnisse. Im Gegensatz zum Grünsandguss wird der Sand beim Trockensandguss am Ende des Prozesses entsorgt und ist nicht mehr verwendbar.

Mit Blick auf Sand

Wie der Name schon sagt, wird Sichtsand zum Ausputzen der Form verwendet. Quarzsand und Ton werden typischerweise zur Herstellung von Gesichtssand verwendet. Das heißt, es wird kein Sand aus früheren Projekten verwendet. Es wird direkt neben der Oberfläche des Musters platziert. Da er in direkten Kontakt mit heißer Metallschmelze kommt, muss Gusssand eine hohe Feuerfestigkeit und Festigkeit aufweisen. Formsand dieser Art erzeugt eine extrem feine Körnung in der Form.

Kernsand

Quarzsand wird mit Kernöl (Leinöl, Harz und Mineralöl) und anderen Bindemitteln wie Dextrin, Maismehl und Natriumsilikat im Kernformsand vermischt. Aufgrund seiner hohen Druckfestigkeit wird es zur Herstellung von Kernen verwendet.

Lehmsand

Lehmsand besteht zu gleichen Teilen aus Sand und Ton sowie ausreichend Wasser. Es wird auch zur Herstellung großer, schwerer Dinge wie Trichter und Turbinenteile verwendet.

Abschiedssand

Vor dem Formen mit dieser Art von Formsand wird reiner Quarzsand auf die Flächen eines Designs aufgetragen. Bevor das Muster in den Formsand eingebettet wird, wird Trennsand darüber gestreut. Dieser Sand wird auch über die Kontaktflächen von Oberkämme, Bremse und Wange verstreut.

Untergrund- und Bodensand

Dieser Gusssand, auch Estrichsand genannt, füllt den Volumenkasten und unterstützt den Vorsatzsand.

Systemsand

Dieser Formsand eignet sich für große mechanische Gussteile. Es verfügt über ein hohes Maß an Feuerfestigkeit, Durchlässigkeit und Festigkeit. Das maschinelle Formen erfolgt mit Systemsand, um den Formkasten vollständig zu füllen. Bei diesem Formteil wird kein Verblendsand verwendet, da dieser gereinigt wurde und über einzigartige Zusatzstoffe verfügt.

Melassesand

Dieser Formsand enthält Melasse als Bindemittel und wird typischerweise zur Herstellung des Kerns und manchmal für komplizierte Gussformen verwendet.

3: Sandgussmetalle

Sandguss ist ein äußerst anpassungsfähiges Verfahren, mit dem jede Metalllegierung geformt werden kann, auch solche mit hohen Schmelztemperaturen wie Stahl, Nickel und Titan. Die häufigsten Metallarten sind Aluminium, Messing, Gusseisen und Stahlguss. Die Wahl des Metalls für den Guss bestimmt die Designfunktionalität des fertigen Teils und beeinflusst die Qualität, Leistung und Eigenschaften des Gussstücks.

Auch Produktionstermine, Mengen und Volumina der Teile sowie unterschiedliche Abkühl- und Erstarrungsgeschwindigkeiten beeinflussen die Wahl des Metalls. Die beim Auswahlprozess berücksichtigten Eigenschaften sind Korrosionsbeständigkeit, Wärmeleitfähigkeit, Härte und die Art und Weise, wie sich ein Metall an Temperaturänderungen anpasst.

Nichteisenmetalle

Aluminium

Der Begriff Aluminium umfasst ein breites Spektrum an bearbeitbaren und leichten Legierungen mit einer Festigkeit, die der von Weichstahl ähnelt, aber weniger dicht ist. Aluminium wird aufgrund seiner Gießbarkeit, geringen Dichte und Korrosionsbeständigkeit häufig zum Gießen verwendet. Als Basissande für den Aluminiumguss werden Quarzsand, Olivin, Chromit, Zirkon und Schamotte verwendet, die mit Ton, Öl, Harz und Natriumsilikat als Bindemittel kombiniert werden.

Bronzemedaille

Wie bei Aluminium ist Bronze ein Begriff, der mehrere Legierungen aus Kupfer und Zinn beschreibt, die durch den Kupferanteil, den Zinnanteil und die Zugabe anderer Legierungen wie Aluminium, Zink, Nickel und Eisen verändert werden. Die drei beim Sandguss verwendeten Bronzearten sind Aluminiumbronze, Manganbronze und Siliziumbronze.

Aluminium Bronze besteht aus 9 bis 12 % Aluminium und 4 bis 6 % Eisen und Nickel, die restlichen Anteile sind Bronze. Wie für Bronze charakteristisch, ist Aluminiumbronze korrosions- und verschleißfest und verfügt über eine außergewöhnliche Festigkeit und Zähigkeit.

Mangan-Bronze besteht aus 55 bis 65 % Kupfer, 20 bis 25 % Zink, 1 bis 5 % Mangan und 1 bis 5 % Eisen und weist Korrosionsbeständigkeit, ausgezeichnete Festigkeit und Verschleißfestigkeit sowie außergewöhnliche mechanische Eigenschaften auf.

Silizium-Bronze ist eine Bronzelegierung mit 96 % Bronze und 4 % Silizium, die sich leicht bearbeiten und gießen lässt. Es wird normalerweise zur Herstellung von Kugellagern, Lagerkäfigen, Distanzstücken, Zahnrädern und Ventilteilen verwendet.

Messing

Messing ist eine weitere Kupferlegierung, die unterschiedliche Anteile an Kupfer und Zink enthält. Die Veränderungen in der Menge an Kupfer und Zink verändern die Eigenschaften von Messing und verleihen ihm unterschiedliche Eigenschaften, einschließlich seines Aussehens. Messing ist aufgrund seines Zink- und Kupfergehalts und des Fehlens von Eisen oder Eisenoxid rost- und korrosionsbeständig.

Der Kupfergehalt von Messing verleiht ihm eine gute Leitfähigkeit und Zugfestigkeit, wodurch es sich leicht biegen und formen lässt. Die Beliebtheit von Messing beim Formen liegt in seiner Fähigkeit, nach dem Formen seine außergewöhnliche Festigkeit beizubehalten.

Zink

Mit Zinksandguss können Konstrukteure Komponenten mit dünneren Wänden erstellen, Entformungsschrägen entfernen und lange, schmale Löcher einfügen. Um seine Festigkeit, Steifigkeit, Gießbarkeit und Zähigkeit zu erhöhen, wird Zink mit Kupfer, Aluminium und Magnesium legiert. Obwohl es bei der Herstellung einfacher zu verwenden ist als Aluminium, ist Zink zweieinhalb Mal schwerer als Aluminium. Wie Aluminium weist Zink eine ausgezeichnete Korrosionsbeständigkeit auf.

Darüber hinaus weist Zink eine hohe Härte auf, was die Herstellung dünnwandiger Teile ermöglicht. Es wird verwendet, um komplexe Formen mit engen Toleranzen zu erstellen, die eine lange Lebensdauer haben.

Führen (Lead)

Blei wurde schon seit Hunderten von Jahren, bis zur Zeit der Römer, im Sand gegossen. Es ist ein Schwermetall, das korrosionsbeständig ist. Die Verwendung von Blei beim Sandguss erfordert aufgrund der Gesundheitsgefährdung durch das Einatmen große Vorsicht. Viele Länder haben Standards festgelegt, die die maximale Bleimenge festlegen, die bei der Herstellung verwendet werden darf.

Ungeachtet seiner negativen Auswirkungen wird Blei auch heute noch im Sandguss eingesetzt. Es wird zur Herstellung kleiner bis mittelgroßer Teile wie Sanitärarmaturen und Dekorationsgegenstände verwendet.

Kupfer

Kupfer wird normalerweise mit anderen Metallen legiert, um seine mechanischen und physikalischen Eigenschaften zu verbessern. Es ist stärker als Aluminium und weist eine hohe Zugfestigkeit auf, ist jedoch teurer und schwerer als Aluminium. Die Beliebtheit von Kupfer als Gussmaterial ist auf seine elektrische und thermische Leitfähigkeit zurückzuführen. Es korrodiert nicht und ist daher ideal für ein breites Produktsortiment.

Wie Blei wird Kupfer seit Tausenden von Jahren zur Herstellung verschiedener Haushalts- und Industrieprodukte verwendet. Sandguss von Kupfer ist eine kostengünstige Methode zur Herstellung von Kupfergegenständen in großen Mengen, beispielsweise Sanitärarmaturen und Eisenwaren.

Eisen Metalle

Eisen

Eisen in verschiedenen Formen eignet sich aufgrund seiner Fließfähigkeit, geringen Volumenschrumpfung und linearen Schrumpfung ideal zum Gießen. Die mechanischen Eigenschaften sind schlecht, die Druckfestigkeit ist viermal höher als die Zugfestigkeit. Eisen wird für komplexe Formen, asymmetrische Strukturen und komplizierte Teile verwendet.

Graugussteile - Grauguss verfügt über eine hervorragende Gieß- und Bearbeitbarkeit und ist für seine niedrigen Produktionskosten und Druckfestigkeit bekannt. Wie verschiedene Nichteisenmetalle verfügt Gusseisen über eine außergewöhnliche Wärmeleitfähigkeit und behält seine Dimensionsstabilität bei hohen Temperaturen. Es ist ein zerbrechliches Metall mit geringer Schlag- und Zugfestigkeit.

Gussteile aus duktilem Eisen - Sphäroguss weist eine gute Fließfähigkeit mit großer Schwindung auf, wodurch es anfällig für Lunker und Porosität ist. Im Gegensatz zu Grauguss weist Sphäroguss gute mechanische Eigenschaften mit Abrieb- und Schlagfestigkeit sowie Ermüdungsfestigkeit auf.

Formbares Eisen - Temperguss ist weißes Gusseisen, das geglüht wurde, wodurch die spröde Struktur des weißen Gusseisens in eine formbare umgewandelt wird. Wie der Name schon sagt, weist Temperguss eine ausgezeichnete Duktilität, Bearbeitbarkeit, Zähigkeit und Korrosionsbeständigkeit auf. Wie das meiste Eisen rostet auch formbares Eisen, wird jedoch zur Herstellung von Handwerkzeugen, Rohrverbindungsstücken, Halterungen und elektrischen Armaturen verwendet. Abgesehen von seiner Rostanfälligkeit weist Temperguss ein schlechtes Verhältnis von Festigkeit zu Gewicht auf.

Baustahl

Weichstahl ist ein kohlenstoffarmer Stahl, der aus Eisen, Kohlenstoff und anderen Elementen hergestellt wird. Da es 0.15 % bis 0.30 % Kohlenstoff enthält, ist es sehr formbar und duktil. Eine Erhöhung des Kohlenstoffgehalts führt zu größerer Härte, Festigkeit und Härtbarkeit. Weichstahl wird im Sandguss häufig verwendet, da er kostengünstig und einfach zu bearbeiten ist. Da Weichstahl bearbeitet, geschmiedet und geschweißt werden kann, wird er für verschiedene Arten von Ingenieurprojekten verwendet. Zu den Schwierigkeiten bei unlegiertem Stahl gehören Sandeinschlüsse, Luftlöcher, Risse und Schwindungen.

Edelstahl:

Edelstahl ist aufgrund seiner außergewöhnlichen Eigenschaften, zu denen Korrosionsbeständigkeit, Haltbarkeit und Festigkeit gehören, eine beliebte Wahl für Sandguss. Ein Faktor, der es ideal für den Sandguss macht, ist sein niedriger Wärmeausdehnungskoeffizient, was es zu einer guten Wahl für Anwendungen macht, die außergewöhnliche Genauigkeit, hohe Toleranzen und Dimensionsstabilität erfordern.

Obwohl Edelstahl zäh und fest ist, hat er eine Dichte von 7.8 Gramm pro Kubikzentimeter und ist ein leichtes Metall zum Gießen wesentlicher Teile. Leider ist Edelstahl aufgrund seines Chrom- und Nickelgehalts ein teures Metall. Darüber hinaus erschwert die hohe Festigkeit und Steifigkeit von Edelstahl das Herauswerfen von Teilen aus der Sandgussform.

Alloy Steel

Legierter Stahl wird durch die Kombination von Kohlenstoffstahl mit Kobalt, Chrom, Mangan, Nickel, Wolfram, Molybdän oder Vanadium hergestellt. Die Wahl der Legierungselemente verändert und verändert die Festigkeit, Härte und Korrosionsbeständigkeit des legierten Stahls. Im Allgemeinen weist legierter Stahl eine ausgezeichnete Duktilität, Verschleiß- und Stoßbeständigkeit, Festigkeit und Zähigkeit auf. Im Vergleich zu Kohlenstoffstahl ist es schwierig zu bearbeiten, zu formen und zu schweißen.

Mehrere Branchen verwenden legierten Stahl zur Herstellung von Teilen, die erheblichen Belastungen standhalten müssen, wie etwa Automobilteile, Strukturstützen, Rohrleitungen sowie Schiffskomponenten und -strukturen. Die breite Verwendung von legiertem Stahl liegt an seinen Kosten, die geringer sind als die von Edelstahl.

4: Anwendungen und Vorteile des Sandgusses

In diesem Kapitel werden die Anwendungen und Vorteile des Sandgusses erörtert.

Anwendungen des Sandgusses

Zu den Anwendungen des Sandgusses gehören:

Pumpenkörper

Lager

Buchsen

Kolben des Luftkompressors

Laufräder

Elektronische Geräte

Motorkurbelgehäuse

Armaturen

Motorölwannen

Getriebe

Schwungradgussteile

Gas- und Öltanks

Maschinenteile

Vorteile des Sandgusses

Sandguss kann jedoch auch Nachteile haben wie:

Geringe Materialfestigkeit – Im Vergleich zu einem maschinell bearbeiteten Gegenstand ist die Materialfestigkeit aufgrund der übermäßigen Porosität gering.

Geringe Maßgenauigkeit – Die Maßhaltigkeit ist besonders beim Schrumpfen und Nachbearbeiten der Oberfläche schlecht.

Die Rauheit der inneren Sandformwandoberfläche führt zu einer schlechten Oberflächengüte.

Fehler sind unvermeidbar – Fehler oder Qualitätsunterschiede wie Schrumpfung, Porosität, Gussmetallfehler und Oberflächenfehler sind bei jedem metallurgischen Prozess inhärent. Im Vergleich zu anderen Gussverfahren wie Druckguss und Feinguss weist Sandguss eine hohe Porosität auf.

Nachbearbeitung – wenn eine engere Toleranz für die Verbindung mit anderen passenden Teilen erforderlich ist, ist häufig ein weiterer Bearbeitungsvorgang erforderlich. Im Vergleich zu den Werkzeug- und Materialkosten sind die Bearbeitungskosten erheblich.

Zusammenfassung

Sandguss ist ein Herstellungsverfahren, bei dem flüssiges Metall in eine Sandform gegossen wird, die einen Hohlraum mit der gewünschten Form enthält, und dann erstarren lässt. Beim Gießen wird ein flüssiges Material in eine Form gegossen, das dann zu der gewünschten Form erstarrt. Zu den Gussmaterialien gehören Metall, Beton, Epoxidharz, Gips und Ton. Es ist wichtig, die richtige Methode/Technik beim Sandguss auszuwählen und dabei die Art des zu verwendenden Sandes zu berücksichtigen.

ZheJiang Dongrun Casting Industry Co., Ltd. wurde 1995 gebaut. Wir sind seit mehr als 25 Jahren in der Gussindustrie tätig. Egal welche Art von Spritzguss Sie ausführen müssen, wir sind der richtige Lieferant für Ihre Arbeit. Im Gegensatz zu anderen Wettbewerbern bieten wir vier Arten von Gussteilen an.

Dongrun Casting verfügt über 20000 Quadratmeter große Werkshäuser und 200 Produktions- und Testgeräte. Von der Angebots- und Werkzeugkonstruktion über das Gießen bis zur fertigen Bearbeitung können wir in jeder Phase mit Ihnen zusammenarbeiten. Wir bedienen eine breite Palette von Branchen - von Fortune 500-Unternehmen bis hin zu kleinen und mittelständischen OEMs. Unsere Produkte umfassen:

❖ Architektonische Teile |

Durchsuchen Sie unseren Online-Showroom, um zu sehen, was wir für Sie tun können. Und dann E-Mail:dongrun@dongruncasting.com uns Ihre Spezifikationen oder Anfragen heute