Überlegungen zum Sandguss

Wenn es um die Sandguss Aus Designüberlegungen ist es wichtig zu wissen, wofür das Gussstück verwendet wird und welche weiteren Prozesse es nach dem Gießen durchlaufen muss. Wenn ein Gussteil sichtbar sein soll, muss er möglicherweise bearbeitet oder beschichtet werden, um eine glatte Oberfläche zu erhalten. Andererseits können Wärmebehandlungsdienste erforderlich sein, wenn das Gussstück als Teil einer Struktur oder Baugruppe verwendet wird, die eine gute Steifigkeit erfordert.

Um die gewünschten Endergebnisse zu erzielen, müssen die meisten Gussteile bearbeitet oder auf irgendeine Weise behandelt werden. Folgende Aspekte sind wesentliche Überlegungen:

Detaillierte Drucke und Zeichnungen

Das wichtigste Merkmal des Sandgussformendesigns ist die Bereitstellung äußerst detaillierter Drucke und Zeichnungen – eine Sandgießerei benötigt eine Zeichnung sowohl für den Guss als auch für das bearbeitete fertige Produkt.

Detaillierte Drucke sind ein wichtiges Kommunikationsmittel im Sandguss-Designprozess, da sie die Erwartungen und Anforderungen des Designers an das fertige Produkt beschreiben. Die folgenden Informationen sollten in Ihrem Sandguss-Produktdesign enthalten sein:

Größe

Form

Entwurf

Radien

Toleranzniveau

Fehlerebene

Oberflächengüte

Prüfanforderungen

Wenn für das Gussteil eingegossene Identifikationsmarkierungen erforderlich sind, wie z. B. eine Komponentennummer, ein Gießereicode oder ein Schmelzlos, stellen Sie sicher, dass Sie die Größe und Platzierung in Ihren detaillierten Ausdrucken angeben.

Entformungswinkel im Sandguss

Der Sandguss-Entformungswinkel ist ein senkrechter Winkel zum Modell, der es ermöglicht, den Inhalt leicht aus der empfindlichen Sandform zu entnehmen, ohne die Außenwand zu zerstören. Der Formgebungsprozess des Produkts, die Art und Weise, wie wir den Guss entwerfen, und die Tiefe des Musters in der Form werden alle zur Bestimmung des Formschrägenwinkels beim Sandguss herangezogen. Dennoch ignorieren viele Sandgusskonstrukteure die Bedeutung des Formschrägenwinkels beim Sandguss. Der Nutzen der konischen Oberfläche bei Sandgusskonstruktionen kann durch die Auswahl eines geeigneten Sandgussformschrägenwinkels verbessert werden.

Darüber hinaus können aufgrund des hohen Metallflusses die Verarbeitungskosten gesenkt werden. Daher muss der typische Sandgussformschrägenwinkel der ISO-Norm entsprechen und hat keinen Einfluss auf die Funktionsweise des Sandgussdesigns. Dadurch kann Ihr Unternehmen mehr Sandformen zu geringeren Kosten herstellen und gleichzeitig eine gleichbleibende Qualität beibehalten. Der normale Entformungswinkel beim Sandguss beträgt 2 Grad. Bei Außen- und Innenausstattung beträgt der Mindesttiefgang etwa 1 Grad.

Runden und Filet

Die Berücksichtigung großzügiger Rundungen und Filets ist ein wichtiger Aspekt des Sandguss-Designprozesses. Großzügige Rundungen und Filets verbessern das Erscheinungsbild eines Gussstücks und tragen gleichzeitig zur Spannungsverteilung bei und verringern die Gussspannungen. Großzügige und passende Eckleisten unterstützen auch das Gießen des Bauteils, indem sie turbulente Strömungen vermeiden und es dem geschmolzenen Material ermöglichen, zu fließen und den Guss richtig zu füllen.

Trennlinie

Bei der Sandgusskonstruktion ist die Bestimmung der Position der Trennlinie von entscheidender Bedeutung. Es ist die Trennlinie. Wir verlassen uns darauf, um zu entscheiden, ob wir den Kurs ändern sollten oder nicht. Da sich dies auf die endgültigen Produktionskosten und die Qualität der Gussteile auswirkt, muss der Konstruktionskonstrukteur die Platzierung der Trennfugen in der Gusszeichnung erfassen und protokollieren. Bei der Platzierung der Trennlinie allein auf die praktische Erfahrung der Metallgießer zu vertrauen, reicht nicht aus.

Die Trennlinie sollte so niedrig wie möglich sowie breit, kurz und flach sein. Wenn die Trennlinie und die Nahtgrate nicht übereinstimmen, sollte der Dehnungsspielraum zwischen ihnen 0.020 nicht überschreiten.

Darüber hinaus weist die von uns gewählte Trennlinie ein maximales Nahtgratverlängerungsmaterial von etwa 0.015 auf. Wenn sich die Position der Trennlinie ändert, beachten Sie dies. Die Verwendung des Kerns, die Gießposition, das Gewicht des Gussstücks und die Maßhaltigkeit werden alle beeinflusst.

Legierungsauswahl

Es ist entscheidend, die richtige Legierung für Ihr Gussstück auszuwählen. Die von Ihnen gewählte Legierung kann einen großen Einfluss auf folgende Eigenschaften haben:

Stärke

Langlebigkeit

Zähigkeit

Korrosionsbeständigkeit

Duktilität

Schrumpfung

Härtbarkeit

Kosten

Schweißbarkeit

Hinterschneidungen und Kerne

Der Hinterschnitt wird beim Sandgussdesign verwendet, um zu verhindern, dass das Modell während des Formherstellungsprozesses entfernt wird. Die Verwendung des Kerns verlängert und erhöht die Gusskosten. Daher sollten wir die Verwendung von Kernsandanteilen in unseren Sandgusskonstruktionen verringern oder ganz eliminieren. Tatsächlich waren die frühen Definitionen der Trennlinie durch Spezialisten hilfreich für das Verständnis der Produkteigenschaften und die Vermeidung des Unterschneidungsproblems. Das Gleichgewicht und das Zusammenspiel der vielen Elemente sind nach der Verfeinerung nicht mehr erkennbar. Daher müssen wir die Normen und Standards des Sandgussdesigns erlernen.

Querschnitte

Ein gleichbleibender Querschnitt bzw. eine gleichbleibende Wandstärke ist oft von Vorteil. Es sollte jedoch nicht bei Sandgusskonstruktionen verwendet werden, da viele Gussprodukte plötzliche Querschnittsänderungen nicht zulassen. Theoretisch sollte nur der dickere Teil des Gussteils nicht isoliert gekühlt werden und der Querschnitt kann als effektiv angesehen werden. Dies liegt daran, dass dickere Abschnitte länger zum Abkühlen brauchen.

Sie bleiben von der Erstarrung des umgebenden Metalls unberührt. Der dickere Abschnitt verfestigt sich als nächstes, kann aber nicht aus der Umgebung entfernt werden. Dies führt zu Problemen im Gussteil, wie z. B. Porosität oder Rissbildung. Daher ist es wichtig, vor der Ausführung eines Sandgussentwurfs die Dickengrenze des Produkts zu berücksichtigen.

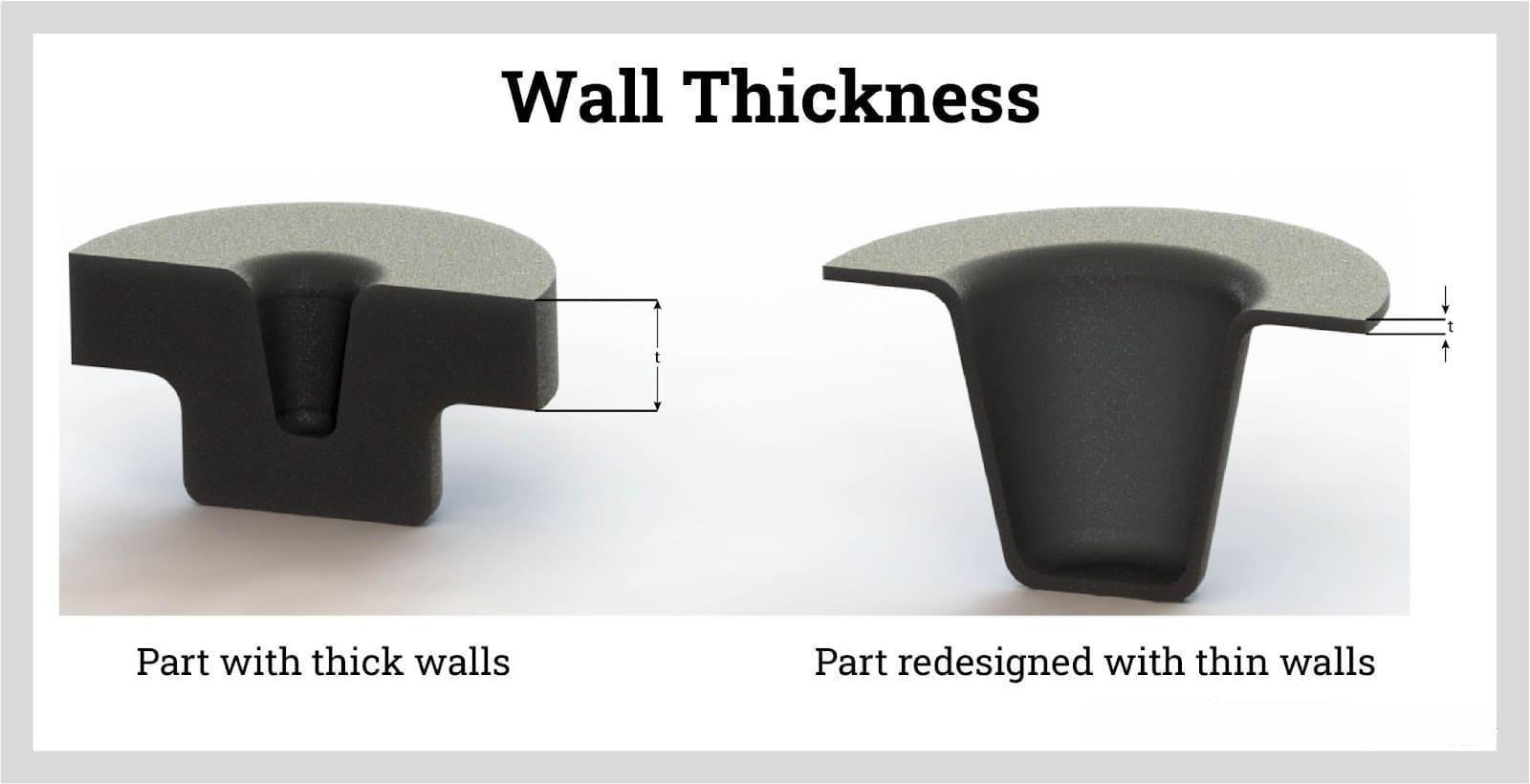

Wandstärke

Bei der Sandgusskonstruktion ist es von entscheidender Bedeutung, eine gleichmäßige Verfestigung des Modells zu erreichen und die Bildung von Hohlräumen zu vermeiden. Wie geht man also am besten vor? Dies hängt mit dem Verhältnis von Volumen zu Oberfläche der Sandform zusammen. Die Erstarrungsgeschwindigkeit von Gussstücken muss normalerweise proportional zum Quadrat ihres Verhältnisses sein.

Dies liegt daran, dass das Teil mit einer kleineren volumenspezifischen Oberfläche beim Produktgießen schneller aushärtet als das Teil mit einer größeren volumenspezifischen Oberfläche – und umgekehrt. Um dieser Schwierigkeit abzuhelfen, erhöhen viele Metallgießereien die Gesamtdicke oder fügen bestimmte Materialien an der tragenden Stelle hinzu. Der richtige Ansatz ist hingegen der Einsatz von Versteifungen und Zwickeln. Denn während Ersteres die Festigkeit erhöht, verringert Letzteres die Dicke der lokalen dicken Wand.

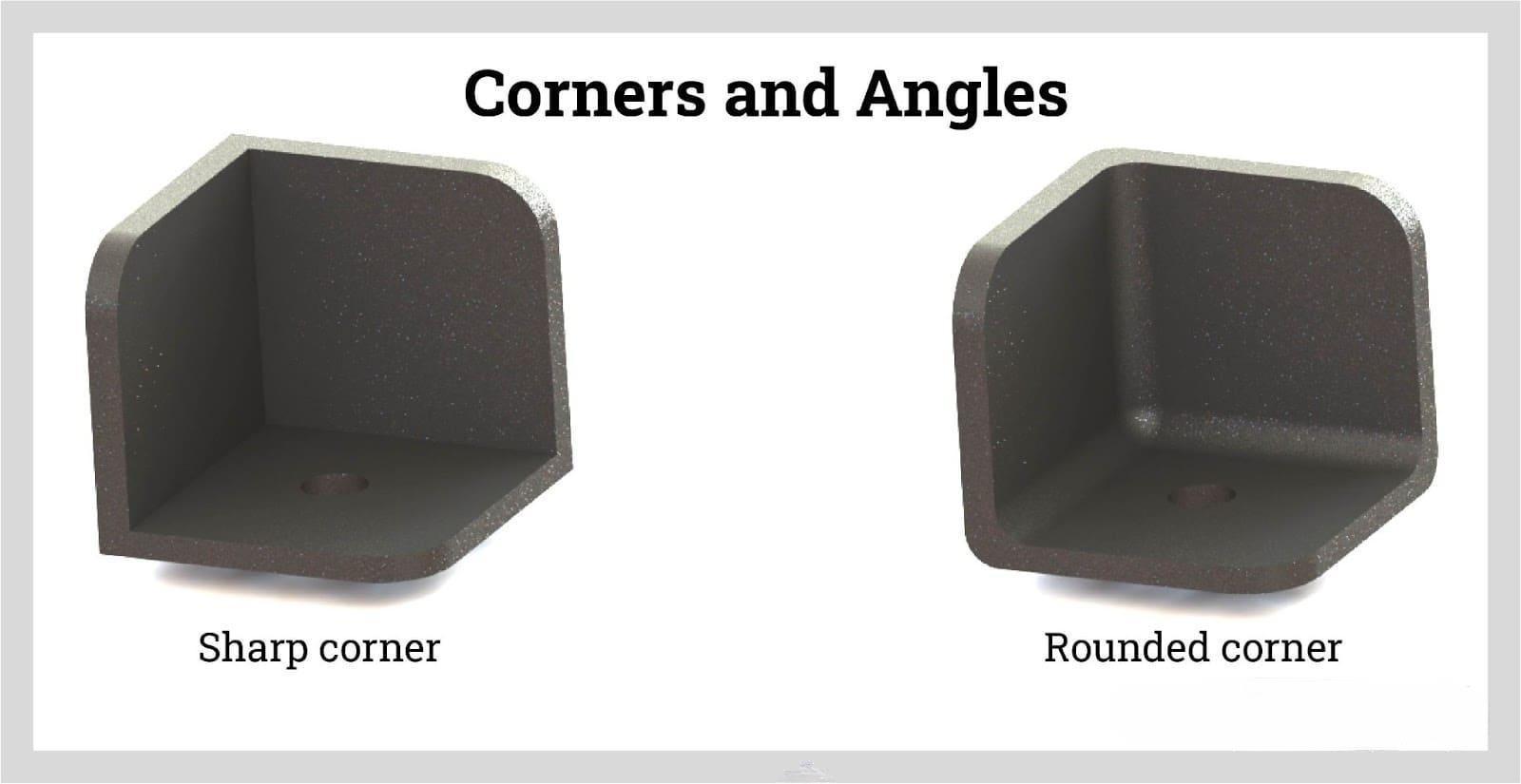

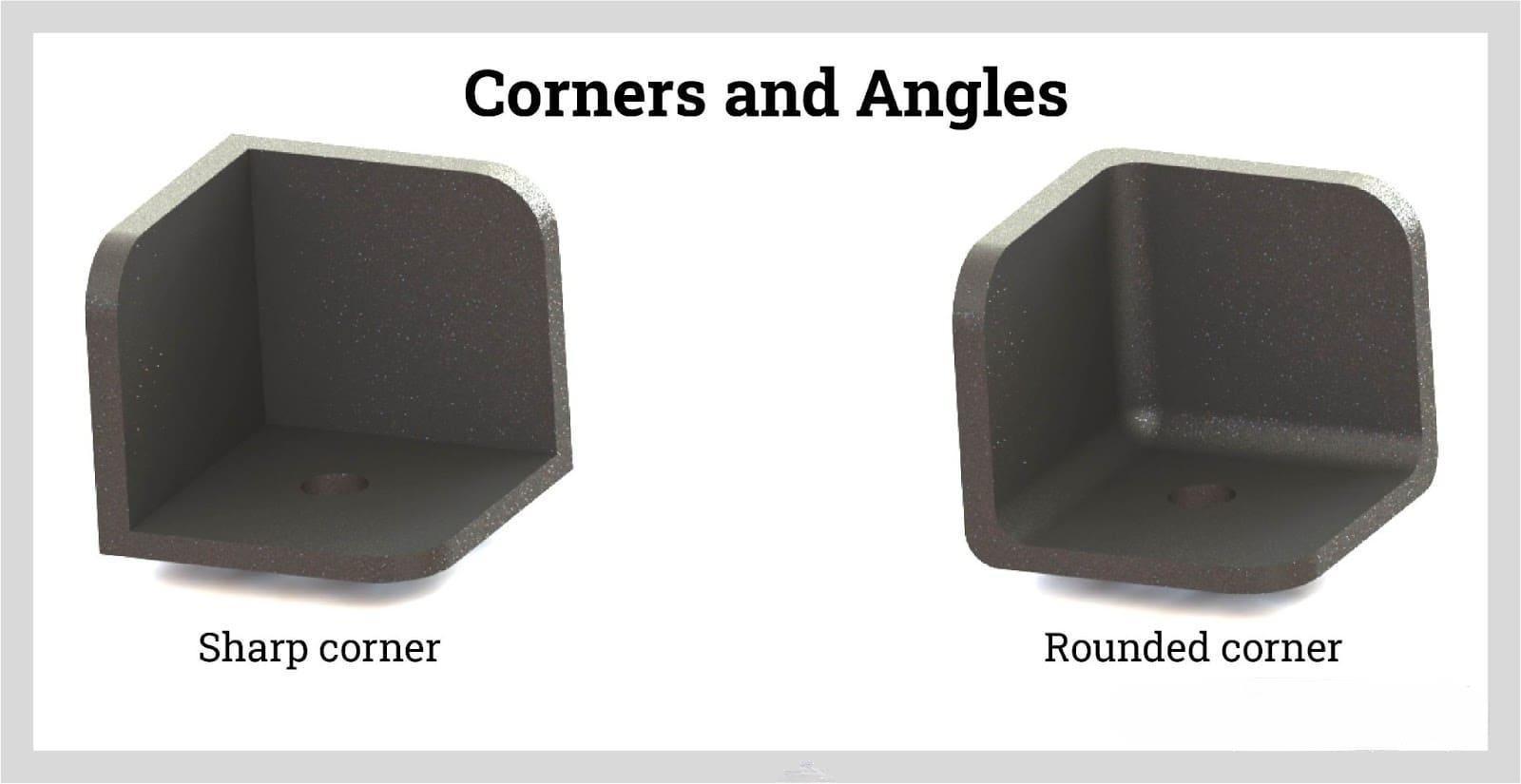

Ecken und Winkel

Wie wir alle wissen, haben die Kühleigenschaften des zur Herstellung von Sandformen verwendeten Materials einen erheblichen Einfluss auf die Qualität von Sandgussteilen. Daher sollte dieser Aspekt bei der Konstruktion von Sandgussteilen berücksichtigt werden. Wenn die Kühlwirkung des Gussstücks oder der Sandform schlecht ist, entsteht lokal Wärme am Schnittpunkt der scharfen Ecke und der Ecke des Bauteils.

Dadurch ist das Gussstück einer konzentrierten Spannungsquelle ausgesetzt, die dazu führt, dass es sich im weiteren Verlauf verformt, schrumpft und bricht, was die Qualität des Endprodukts beeinträchtigt. Dies sollte beim Entwurf einer Sandgussform vermieden werden.

Kreuzungsdesign

Aufgrund der einzigartigen Eigenschaften des Sandgussformdesigns kann die Form des Teils sehr komplex sein. In den meisten Fällen gibt es zahlreiche Zusammenhänge. Wir nennen sie „Junction“. L, X, V, Y und XT sind die fünf verschiedenen Verbindungstypen. Wie bereits erwähnt, werden durch diese Übergänge auch lokale Massenkonzentrationen erzeugt. Es kann zu Rissen, Schrumpfungen, Spannungen und anderen Problemen kommen. Die optimale Lösung für die Sandgusskonstruktion besteht darin, die übermäßige lokale Massenkonzentration zu reduzieren, die durch die Verbindungsstelle verursacht wird. Schließlich muss es sich nahtlos in das Endergebnis einfügen.

Casting-Zuschuss

Zunächst müssen wir erkennen, dass die meisten Metalle, wie gewöhnlicher Stahl, Kupfer, Aluminium, Magnesium und Zink, während der Erstarrung einer Schrumpfungsreaktion unterliegen. Wenn es um das Designmanagement von Sandgussteilen geht, ist es wichtig zu bedenken, dass an der Schnittstelle zwischen zwei Sandgussteilen eine Bearbeitungszugabe vorhanden sein sollte.

Mit anderen Worten: Gekrümmte Kanten an der Sandgussschnittstelle sollten vermieden werden. Dies liegt daran, dass ihre Schrumpfung proportional zum Gefrierpunkt des Materials und dem Volumenverhältnis der Oberfläche des Gussstücks ist.

Formsand recyceln

Die Klumpen werden abgekühlt und zerkleinert, sobald der Sand vom kompletten Gussstück abgeschüttelt wurde. Um alle Partikel und Metallkörner zu entfernen, wird häufig ein Magnetfeld eingesetzt. Zum Sieben aller Sande und Bestandteile werden Schüttler, Rotationssiebe und Vibrationssiebe eingesetzt. Der gereinigte Sand kann anschließend wieder in den Formsandproduktionskreislauf zurückgeführt werden.

Müller werden verwendet, um Sand, Bindemittel und Wasser zu Formsanden zu vereinen. Belüfter werden in Verbindung mit Belüftern verwendet, um den Sand aufzulockern und ihn formbarer zu machen. Schaufelwagen oder Förderbänder transportieren den vorbereiteten Sand zum Formboden, wo er in Formen geformt wird. Die Formen können auf den Boden gestellt oder über Förderbänder zu einer Gießstation transportiert werden. An einer Ausschüttestation werden die Gussteile nach dem Gießen vom anhaftenden Sand getrennt. Per Förderband oder auf andere Weise wird der verbrauchte Sand in die Lagerbehälter zurückgeführt.

Gusssand wird während des Herstellungsprozesses häufig zurückgewonnen und wiederverwendet. Schätzungen der Industrie zufolge werden jedes Jahr etwa 100 Millionen Tonnen Sand in der Produktion eingesetzt. Davon werden nur vier bis sieben Millionen Tonnen entsorgt, und selbst dieser Sand wird von anderen Unternehmen häufig wiederverwendet.

Dongrun-Casting Wir verfügen über 20000 Quadratmeter Betriebsflächen und 200 Produktions- und Testgeräte. Von der Angebots- und Werkzeugkonstruktion bis zum Guss und der fertigen Bearbeitung können wir in jeder Phase mit Ihnen zusammenarbeiten. Wir bedienen ein breites Branchenspektrum – von Fortune-500-Unternehmen bis hin zu kleinen und mittleren OEMs. Zu unseren Produkten gehören: Automotive & Trucking, Elektrizitätsversorgung und Kommunikation, Messsystem, Hydraulische Industrie, Medizinisches Geräts, Lighting, Kraftstoff- und Gasdruck, Möbelteile.

Mehr Details : www.dongruncasting.com