Die Aluminiumlegierungs-Druckgussoberflächendefekte und Lösungen Teil 1

Kurzfassung: Zusammenfassung der Hauptursachen für Oberflächendefekte beim Druckguss aus Gusslegierungen: Unterkalkung, Kaltschluss, Abplatzen, Blasen, Flyer, Schlackeneinschluss, Porosität, Dehnung, Heißrisse, Heißsprödigkeit, Vertiefung, Dehnungsrisse, Verformung, Schleimhaut, Schwindung Hohlraum, Rissbildung, Undichtigkeit, Zwischenschicht, Verunreinigungen, Fließstellen, Blasenbildung, Rissbildung

Zusammenfassung der Hauptursachen für Oberflächenfehler von Druckguss aus Aluminiumlegierung:

1. Der Metalldruck ist zu niedrig (niedriges Einspritzverhältnis);

2. Der Metalldruck ist zu hoch;

3. Die Geschwindigkeit der ersten Stufe ist zu niedrig;

4. Die Geschwindigkeit der ersten Stufe ist zu hoch;

5. Der Umschaltpunkt des ersten/zweiten Niveaus ist zu früh;

6. Der Schaltpunkt der ersten/zweiten Stufe ist zu spät;

7. Verzögerungseinstellungsfehler;

8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig;

9. Die Geschwindigkeit der zweiten Stufe ist zu hoch;

10. Zu früh unter Druck setzen;

11. Die Druckbeaufschlagung erfolgt zu spät;

12. Die Druckbeaufschlagung ist zu gering;

13. Die Druckbeaufschlagung ist zu hoch;

14. Das Injektionsgewicht des Löffels ist falsch eingestellt;

15. Blockiert an der Injektionsöffnung;

16. Auf dem Strömungskanal des quantitativen Ofens blockiert;

17. Verstopfung des Rohrs des Dosierofens;

18. Abbindezeit ist zu lang/kurz;

19. Die Spannmaschine/Führungsstange ist nicht gut;

20. Die Vortriebskraft ist zu hoch;

21. Auswurfverzögerung ist zu kurz;

22. Auswurfverzögerung ist zu lang;

23. Die Schließkraft ist zu gering/die Maschinentonnage ist zu gering;

24. Betriebszyklus ist unregelmäßig;

25. Die Form hat ein Wasser-/Wasserleitungsleck;

26. Das Heiz-/Kühlgerät verliert Öl;

27. Zu viel Stempelschmieröl;

28. Das Schmiermittel des Stempels ist unzureichend/der Stempel klemmt;

29. Die Form ist zu kalt;

30. Die Form ist zu heiß;

31. Zu viel Schimmelspritzen;

32. Unzureichendes Schimmelsprühen;

33. Falscher Formsprühtyp;

34. Die Konzentration des Trennmittels ist zu gering;

35. Schmutzige Formoberfläche/Metalladhäsion;

36. Vakuumleck;

37. Das Vakuum wird zu früh/zu spät geöffnet;

38. Abluftkanal und/oder Überlauföffnung versagen;

39. Schlechtes Oberflächenpolieren von Form/Einspritzzylinder;

40. Ungenügende Schräge der Zugfläche oder konkave Seite;

41. Schlechtes Design von Anschnitt und Laufrad;

42. Schlechte Wärmeleitungskontrolle von Heiz- und Kühlpunkten;

43. Die geometrische Form des Gussstücks ist schwierig zu formen;

44. Das Metall ist zu heiß/kalt;

45. Metall ist verunreinigt oder schmutzig;

46. Die Metallspezifikation ist falsch;

47. Es gibt Schaum im geschmolzenen Material im Ofen.

Fehleranalyse von Druckgussteilen

1、 Unzureichende Füllung

Hauptmerkmale: Das Metall wurde vor dem Füllen des Formhohlraums abgekühlt und verfestigt, oder das Gewicht des von der Pfanne geschöpften Metalls ist unzureichend.

Mögliche Ursachen:

1. Der Metalldruck ist zu niedrig; 3. Die Geschwindigkeit der ersten Stufe ist zu niedrig (das Metall kühlt im Einspritzzylinder zu schnell ab); 6. Der Schaltpunkt der ersten/zweiten Stufe ist zu spät; 7. Verzögerungseinstellungsfehler; 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig; 14. Das Injektionsgewicht des Löffels ist falsch eingestellt; 15. Blockiert an der Injektionsöffnung; 16. Auf dem Strömungskanal des quantitativen Ofens blockiert; 17. Verstopfung des Rohrs des Dosierofens; 24. Betriebszyklus ist unregelmäßig; 28. Zu wenig Schmieröl für den Stempel/Stempel verklemmt; 29. Die Form ist zu kalt; 31. Zu viel Schimmelspritzen; 36. Vakuumleck; 37. Das Vakuum wird zu früh/zu spät geöffnet; 38. Abluftkanal und/oder Überlauföffnung versagen; 41. Das Design des inneren Angusses und des Angusses ist schlecht (der Teil der Form kann zu kalt sein); 42. Wärmeleitungssteuerung von Heiz- und Kühlpunkten 43. Es ist schwierig, die Geometrie von Gussstücken zu formen; 44. Das Metall ist zu heiß/kalt; 46. Die Metallspezifikation ist falsch.

2、 Kalt geschlossen

Hauptmerkmale: Wenn sich zwei Ströme flüssigen Metalls treffen, ist die Grenzfläche kondensiert.

Mögliche Ursachen: 1. Der Metalldruck ist zu niedrig; 3. Die Geschwindigkeit der ersten Stufe ist zu niedrig; 6. Der Schaltpunkt der ersten/zweiten Stufe ist zu spät (3, 6: das Metall kann zu viel Wärme im Angusskanal und in der Kavität verlieren); 7. Verzögerungseinstellungsfehler; 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig; 14. Das Injektionsgewicht des Löffels ist falsch eingestellt; 15. Blockiert an der Injektionsöffnung; 16. Verstopfung am Durchlaufkanal des Gewichtskonstantofens (14, 15, 16: Bei Vorfüllung kann durch zu viel Metall der Schaltpunkt der ersten/zweiten Stufe zu spät erfolgen, sodass das Metall zu kalt ist vor der zweiten Stufe); 24. Betriebszyklus ist unregelmäßig; 28. Das Schmiermittel des Stempels ist unzureichend/der Stempel klemmt; 29. Die Form ist zu kalt; 31. Zu viel Schimmelspritzen; 36. Vakuumleck; 37. Das Vakuum wird zu früh/zu spät geöffnet; 38. Ausfall des Auslasskanals und/oder der Überlauföffnung (36, 37, 38: kann den Füllmodus beeinträchtigen); 41. Schlechtes Design von Anguss und Läufer:; 42. Schlechte Wärmeleitungskontrolle von Heiz- und Kühlpunkten; 44. Das Metall ist zu heiß/kalt; 46. Die Metallspezifikation ist falsch.

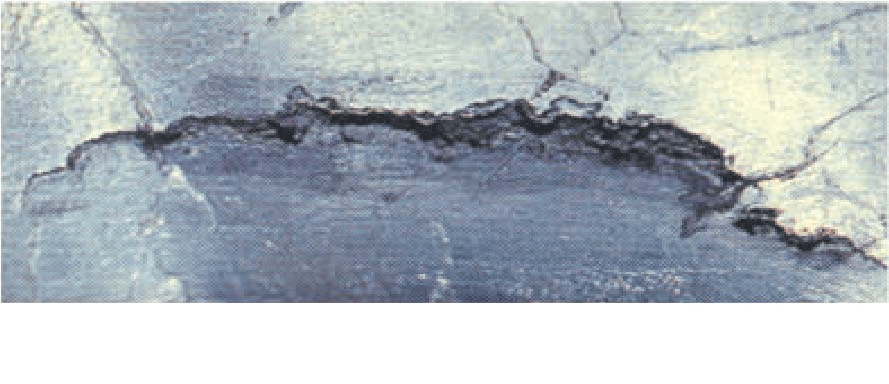

3. Peeling

Hauptmerkmale: Eine schlechte Kontrolle des Injektionsendpunkts oder ein schlechtes Anschnitt- und Angussdesign können zu einer Metalldelaminierung oder einem Oxidfilm führen.

Mögliche Ursachen: 2. Der Metalldruck ist zu hoch (wenn die Kavität gefüllt ist, Schimmel Ausdehnung kann zu Delaminierung auf der Gussoberfläche führen); 3. Die Geschwindigkeit der ersten Stufe ist zu niedrig; 4. Die Geschwindigkeit der ersten Stufe ist zu hoch; 5. Der Umschaltpunkt des ersten/zweiten Niveaus ist zu früh; 6. Der Schaltpunkt der ersten/zweiten Stufe ist zu spät (Bildung einer Oxidschicht beim Vorfüllen möglich); 10. Zu früh unter Druck setzen; 13. Die Druckbeaufschlagung ist zu hoch; 14. Das Injektionsgewicht des Löffels ist falsch eingestellt; 15. Blockiert an der Injektionsöffnung; 16. Auf dem Strömungskanal des quantitativen Ofens blockiert; 17. Verstopfung des Rohrs des Dosierofens; 23. Die Schließkraft ist zu gering/die Maschinentonnage ist zu gering (nachdem die Kavität gefüllt ist, füttern Sie weiter, um das Werkzeug unter Kraft zu öffnen); 28. Zu wenig Schmiermittel für den Stempel/Stempel stecken (diskontinuierliche oder ungleichmäßige Füllung der Kavität); 41. Schlechtes Design von Anschnitt und Anguss (ein schlechtes Design des Angusses kann eine Delaminierung während des Füllens der Kavität verursachen); 47. Es gibt Schaum im geschmolzenen Material im Ofen.

4. Blasenbildung

Hauptmerkmale: Beim Öffnen der Form wölbt sich das im Gussstück eingeschlossene Gas in Richtung der schwachen Haut des Gussstücks, was durch die Ausdehnung des Druckgases verursacht wird.

Mögliche Ursachen: 3. Die Geschwindigkeit der ersten Stufe ist zu niedrig; 4. Die Geschwindigkeit der ersten Stufe ist zu hoch (3, 4: eine falsche Geschwindigkeit der ersten Stufe kann dazu führen, dass Luft in das Metall eingebracht wird); 5. Der Umschaltpunkt des ersten/zweiten Niveaus ist zu früh; 6. Der Schaltpunkt der ersten/zweiten Stufe ist zu spät; 14. Das Injektionsgewicht des Löffels ist falsch eingestellt; 15. Blockiert an der Injektionsöffnung; 16. Auf dem Strömungskanal des quantitativen Ofens blockiert; 18. Abbindezeit ist zu lang/kurz; 21. Auswurfverzögerung ist zu kurz; 28. Zu wenig Schmieröl für den Stempel/Stempel festsitzen (ein festsitzender Stempel kann Lufteinschlüsse während der ersten Stufe oder Geschwindigkeitsänderungen beim Füllen der Kavität verursachen); 30. Die Form ist zu heiß; 36. Vakuumleck; 37. Das Vakuum wird zu früh/zu spät geöffnet; 38. Abluftkanal und/oder Überlauföffnung versagen; 39. Schlechte Oberflächenbeschaffenheit von Form/Einspritzzylinder (ein beschädigter Einspritzzylinder kann die Luftquelle sein); 41. Schlechtes Design von Anschnitt und Laufrad; 42. Schlechte Wärmeleitungskontrolle von Heiz- und Kühlpunkten; 44. Das Metall ist zu heiß/kalt.

5、 Blitz

Hauptmerkmale: Am Ende der Kavitätenfüllung ist der Metalldruck, der auf den projizierten Bereich der Gussoberfläche wirkt, zu hoch (angezeigt durch das Manometer), und die auf die Trennfläche übertragene Kraft ist größer als die Formschließkraft des Maschine, die die Form öffnet und das Metall zum Herausfließen zwingt.

Mögliche Ursachen: 2. Der Metalldruck ist zu hoch (überprüfen Sie das Betriebsfenster der P-Q2-Kurve, um sicherzustellen, dass der Druck und die Projektionsfläche nicht zu hoch sein können); 7. Verzögerungseinstellungsfehler; 9. Die Geschwindigkeit der zweiten Stufe ist zu hoch (normalerweise wirkt sich die Änderung der Geschwindigkeit der zweiten Stufe auf den Metalldruck aus); 10. Zu früh unter Druck setzen; 13. Die Druckbeaufschlagung ist zu hoch; 19. Die Spannmaschine/Führungsstange ist nicht gut; 23. Die Schließkraft ist zu gering / die Maschinentonnage ist zu gering (die Zugstange kann sofort beschädigt werden oder die Risse an der Formgrundplatte können plötzlich auftreten); 25. Die Form hat ein Wasser-/Wasserleitungsleck (der Grat tritt aus ähnlichen Gründen plötzlich auf; Wasser auf der Oberfläche des Hohlraums wird zu Dampf, was zu einem ernsthaften Grat führen kann); 31. Zu viel Formbelag (das Wasser auf der Kavitätsoberfläche wird zu Dampf, was zu schweren Graten führen kann); 35. Schmutzige Formoberfläche/Metalladhäsion; 39. Schlechtes Oberflächenpolieren der Form/Einspritzkartusche (wenn die Formstruktur und das Polieren schlecht sind, kann die Form nicht dicht geschlossen werden); 41. Schlechtes Design von Anschnitt und Laufrad; 44. Das Metall ist zu heiß/kalt (wenn das Metall sehr heiß ist, hat die Form eher Grate).

6、 Kalter Schmutz

Hauptmerkmale: Das Metall wird im Einspritzzylinder zu stark abgekühlt, und die resultierenden Fragmente der Kühlschicht werden in den Formhohlraum eingespritzt. Menschen können diese Fragmente oft mit ihren Augen auf der Gussoberfläche sehen.

Mögliche Ursachen: 3. Die Geschwindigkeit der ersten Stufe ist zu niedrig (eine zu niedrige Metallfüllrate kann die Bildung von Kühlschichtfragmenten im Druckinjektionszylinder erhöhen); 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig; 15. Blockiert an der Injektionsöffnung; 16. Blockiert auf dem Strömungskanal des quantitativen Ofens (15, 16: die Quelle von Metallfragmenten); 17. Verstopfung des Rohrs des Dosierofens; 24. Anormaler Betriebszyklus; 29. Die Form ist zu kalt; 31. Zu viel Schimmelspritzen; 41. Schlechtes Design von Anschnitt und Laufrad; 42. Schlechte Wärmeleitungssteuerung von Heiz- und Kühlpunkten; 44. Das Metall ist zu heiß/kalt (zu kalt); 46. Die Metallspezifikation ist falsch (die Metallzusammensetzung kann dazu führen, dass einige Metalle im Einspritzzylinder bei sehr hoher Temperatur erstarren).

7、 Ölmarkierung

Hauptmerkmale: Dieser Defekt tritt auf, wenn zu viel Stempelöl verwendet wird.

Mögliche Ursachen: 24. Der Betriebszyklus ist unregelmäßig (die Form und der Einspritzzylinder können zu kalt sein); 27. Zu viel Stempelschmieröl; 29. Die Form ist zu kalt.

ZheJiang Dongrun Casting Industry Co., Ltd. wurde 1995 gebaut. Wir sind seit mehr als 25 Jahren in der Gussindustrie tätig. Egal welche Art von Spritzguss Sie ausführen müssen, wir sind der richtige Lieferant für Ihre Arbeit. Im Gegensatz zu anderen Wettbewerbern bieten wir vier Arten von Gussteilen an.

8, Blasloch

Hauptmerkmale: Dieser Defekt wird durch Luft verursacht, die in das Gussteil eingeschlossen ist, was durch eine schlechte Einspritzendpunktsteuerung, ein schlechtes Anschnitt- und Angussdesign verursacht werden kann.

Mögliche Ursachen: 3. Die Geschwindigkeit der ersten Stufe ist zu niedrig; 4. Die Geschwindigkeit der ersten Stufe ist zu hoch; 5. Der Umschaltpunkt des ersten/zweiten Niveaus ist zu früh; 6. Der Schaltpunkt der ersten/zweiten Stufe ist zu spät; 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig (der Feststoffanteil ist zu hoch, wenn der Hohlraum gefüllt ist, und die Geschwindigkeit der zweiten Stufe kann die Ursache für Porosität sein); 11. Die Druckbeaufschlagung erfolgt zu spät; 12. Zu niedrige Druckbeaufschlagung (11, 12: Druckbeaufschlagung kann verwendet werden, um einige Luftlöcher zu reduzieren); 14. Das Injektionsgewicht des Löffels ist falsch eingestellt; 15 Blockiert am Injektionsport; 16. Auf dem Strömungskanal des quantitativen Ofens blockiert; 17. Verstopfung der Rohre des Quantitätsofens (14, 15, 16, 17: Volumenänderung kann die Wellenbeschleunigung und den ersten/zweiten Schaltpunkt beeinflussen); 24. Betriebszyklus ist unregelmäßig; 28. Zu wenig Schmieröl für den Stempel/Stempel stecken; 29. Die Form ist zu kalt (24, 29: beim Füllen der Kavität, wenn die Form zu kalt ist, kann die Luft blockiert werden, wenn sich zwei Metallstränge treffen, was dem kalten Fach ähnlich ist); 31. Zu viel Schimmelspritzen; 36. Vakuumleck; 37. Das Vakuum wird zu früh/zu spät geöffnet; 38. Auslasskanal und/oder Überlauföffnung versagen (36, 37, 38: Luft ist in dem Hohlraum enthalten); 41. Das Design des inneren Angusses und des Angusses ist schlecht (z. B. können die Angusskante des Einspritzzylinders und der untere Auswerferstift dazu führen, dass Luft in das Metall gelangt). 43. Die geometrische Form des Gussstücks ist schwierig zu formen; 44. Das Metall ist zu heiß/kalt.

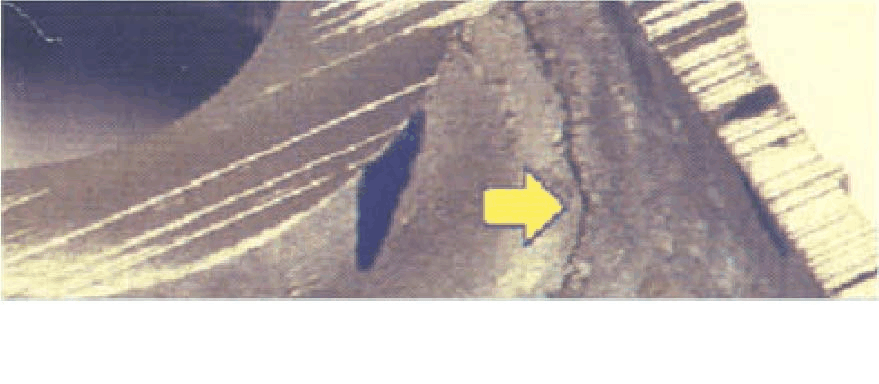

9. Belastung

Hauptmerkmale: Unzureichende Neigung der Zugfläche oder seitliche Konkavität verursacht Oberflächenschäden während des Auswurfs Druckguss. Eine Änderung der Temperatur während des Auswerfens von Gussstücken kann die Spannung verringern. Ein weiterer Grund ist die schlechte Oberflächenrauhigkeit der Matrize.

Mögliche Ursachen: 18. Die Erstarrungszeit ist zu lang/kurz (die Abkühlungsschwindung des Gussstücks führt dazu, dass das Gussstück in der Form festgeklemmt wird, z. B. langes Verweilen in der Form); 19. Die Spannmaschine/Führungsstange ist nicht gut; 20. Die Vortriebskraft ist zu hoch; 21. Auswurfverzögerung ist zu kurz; 22. Auswurfverzögerung ist zu lang; 30. Die Form ist zu heiß (beim Auswerfen wird das Metall zu weich und es kann auch zu einem Anhaften der Matrize kommen); 32. Unzureichendes Schimmelsprühen; 33. Falscher Formsprühtyp; 34. Die Konzentration des Trennmittels ist zu gering; 35. Schmutzige Formoberfläche/Metallanhaftung (Metallanhaftung ist ein Zeichen dafür, dass der Formbereich zu heiß ist, was andere Probleme verursachen kann, wie z. B. Spannung und Formanhaftung); 39. Schlechtes Oberflächenpolieren von Form/Einspritzzylinder; 40. Ungenügende Schräge der Zugfläche oder konkave Seite; 41. Das Design des inneren Anschnitts und des Angusskanals ist schlecht (Kavitation und Erosion können den Matrizenstahl schnell beschädigen und auch Spannungen verursachen); 42. Schlechte Wärmeleitungskontrolle von Heiz- und Kühlpunkten (gegenüber dem inneren Tor kann eine Quelle heißer Knoten sein); 43. Die geometrische Form des Gussstücks ist schwierig zu formen; 44. Das Metall ist zu heiß/kalt.

10、 Heißer Riss

Hauptmerkmale: Dieser Fehler wird durch einen Erstarrungsriss an der Stelle mit der schlechtesten Zugfestigkeit verursacht, wenn das Metall erstarrt und sich zusammenzieht, was an der Metalloberfläche sichtbar ist (keine thermische Versprödung).

Mögliche Ursachen: 1. Der Metalldruck ist zu niedrig; 7. Verzögerungseinstellungsfehler; 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig; 9. Die Geschwindigkeit der zweiten Stufe ist zu hoch; 11. Die Druckbeaufschlagung erfolgt zu spät; 12. Die Druckbeaufschlagung ist zu gering; 14. Das Injektionsgewicht des Löffels ist falsch eingestellt; 15 Blockiert am Injektionsport; 16. Auf dem Strömungskanal des quantitativen Ofens blockiert; 17. Verstopfung des Rohrs des Konstantgewichtsofens (15, 16, 17: Wenn eine Vorfüllung verwendet wird, ändert sich der Schaltpunkt der ersten/zweiten Stufe, was dazu führen kann, dass sich das vordere Ende des Füllers unterschiedlich ändert Teile der Form); 24. Der Betriebszyklus ist unregelmäßig (was zu einer Instabilität der Formtemperatur führen kann); 28. Das Schmiermittel des Stempels ist unzureichend/der Stempel klemmt; 30. Die Form ist zu heiß; 32. Unzureichendes Schimmelsprühen; 41. Schlechtes Design von Anschnitt und Laufrad; 42. Schlechte Wärmeleitungskontrolle von Heiz- und Kühlpunkten; 43. Die geometrische Form des Gussstücks ist schwierig zu formen; 44. Das Metall ist zu heiß/kalt; 45. Metall ist verunreinigt oder schmutzig; 46. Die Metallspezifikation ist falsch; 47. Es gibt Schaum im geschmolzenen Material im Ofen.

Hauptmerkmale: Die Legierungszusammensetzung bleibt nach dem Erstarren unterhalb der Hochtemperaturzone, was zu einem zu schwachen Metall führt. Dies kann in stark beanspruchten Bereichen zu Rissen führen, wenn das Gussteil abkühlt (und schrumpft). Hinweis: Dieser Defekt und Heißriss treten gleichzeitig auf.

Mögliche Ursachen: 18. Die Erstarrungszeit ist zu lang/kurz; 20. Die Vortriebskraft ist zu hoch; 21. Auswurfverzögerung ist zu kurz; 22. Die Auswurfverzögerung ist zu lang (18, 20, 21, 22: Das Anpassen dieser Parameter kann das Problem lösen, aber die Grundursache wird nicht berührt); 30. Die Form ist zu heiß; 32. Unzureichendes Schimmelsprühen; 40. Ungenügender Verzugswinkel oder Seitenkonkav (beschädigt beim Auswurf); 42. Schlechte Wärmeleitungskontrolle von Heiz- und Kühlpunkten; 44. Das Metall ist zu heiß/kalt (was zu einer Überhitzung einiger Teile der Form und einer Überhitzung einiger Bereiche des Gussstücks führen kann); 45. Metall ist verunreinigt oder schmutzig; 46. Die Metallspezifikation ist falsch (45, 46: zu viel Fe, Cu und Zn kann zu thermischer Versprödung führen).

12. Depressionen

Hauptmerkmale: Die Vertiefung wird durch den Lunker in der Nähe der Gussoberfläche verursacht und entsteht durch das Einfallen der Gussoberfläche in den Lunker während der Erstarrung. Die Vertiefung wird ebenso wie das Lunkerloch durch eine schlechte Werkzeugtemperierung verursacht, da durch lokale Überhitzung eine Vertiefung entsteht.

Hauptgründe: 1. Der Metalldruck ist zu niedrig; 7. Verzögerungseinstellungsfehler; 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig; 9. Die Geschwindigkeit der zweiten Stufe ist zu hoch; 11. Die Druckbeaufschlagung erfolgt zu spät; 12. Der Druck ist zu niedrig (11, 12: Füttern ist nicht erlaubt. Manchmal ist Füttern wegen der Position des inneren Tors nicht erlaubt); 14. Das Injektionsgewicht des Löffels ist falsch eingestellt; 15. Blockiert an der Injektionsöffnung; 16. Auf dem Strömungskanal des quantitativen Ofens blockiert; 17. Verstopfung des Rohrs des Dosierofens; 24. Betriebszyklus ist unregelmäßig; 26. Das Heiz-/Kühlgerät leckt Öl (zusätzlich kann das Leck des eingesetzten Kernölzylinders auch Öl auf der Oberfläche des Formhohlraums verursachen und eine Unterdrückung verursachen); 30. Die Form ist zu heiß; 32. Unzureichendes Schimmelsprühen; 41. Schlechtes Design von Anschnitt und Laufrad; 42. Schlechte Wärmeleitungskontrolle von Heiz- und Kühlpunkten; 43. Die geometrische Form des Gussstücks ist schwierig zu formen; 44. Das Metall ist zu heiß/kalt; 45. Metall ist verunreinigt oder schmutzig; 46. Die Metallspezifikation ist falsch; 47. Es gibt Schaum im geschmolzenen Material im Ofen.

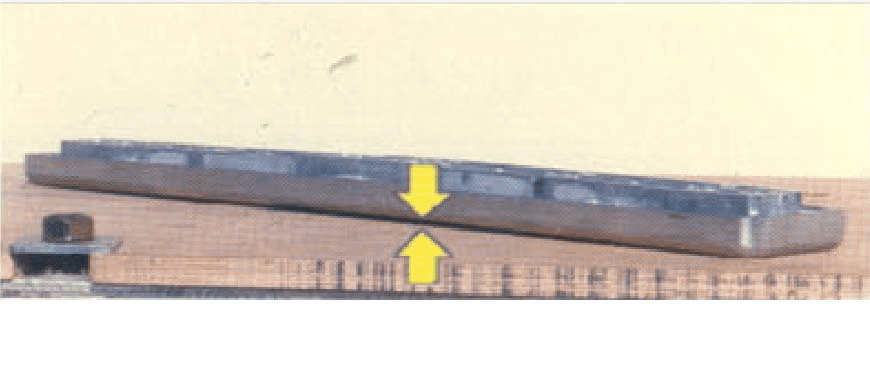

13、 Ausbeulen

Hauptmerkmale: Es gibt Luftlöcher im Gussteil, die vor dem Ende der Erstarrung ausgestoßen werden, und das eingeschlossene Gas dehnt sich entlang des unsicheren Teils nach außen aus, um das Metall zu brechen.

Hauptgründe: 3. Die Geschwindigkeit der ersten Stufe ist zu niedrig; 4. Die Geschwindigkeit der ersten Stufe ist zu hoch; 5. Der Schaltpunkt der ersten/zweiten Stufe ist zu früh (3, 4, 5: Quelle der Luftansaugung); 14. Das Injektionsgewicht des Löffels ist falsch eingestellt; 15. Blockiert an der Injektionsöffnung; 16. Verstopfung auf der Rinne des Konstantgewichtsofens (14, 15, 16: der Kuchen ist zu dick und kann sich ausdehnen); 17. Verstopfung des Rohrs des Dosierofens; 18. Abbindezeit ist zu lang/kurz; 21. Auswurfverzögerung ist zu kurz; 25. Die Form hat ein Wasser-/Wasserleitungsleck; 26. Die Heiz-/Kühlölvorrichtung der Form leckt; 27. Zu viel Stempelschmieröl (25, 26, 27: die Quelle des Gaseinschlusses); 30. Die Form ist zu heiß; 32. Unzureichendes Schimmelsprühen; 36. Vakuumleck; 37. Das Vakuum wird zu früh/zu spät geöffnet; 38. Abluftkanal und/oder Überlauföffnung versagen; 41. Schlechtes Design von Anschnitt und Laufrad; 42. Schlechte Wärmeleitungskontrolle von Heiz- und Kühlpunkten; 43. Es ist schwierig, die geometrische Form des Gussstücks zu formen (meistens bei der Wandstärke); 44. Das Metall ist zu heiß/kalt;

14. Biegen

Hauptmerkmale: Nach dem Auswerfen des Gussstücks tritt eine Verformung auf, wenn das Gussstück auf Raumtemperatur abgekühlt wird. Die Grundursache wird durch eine geometrische Form oder Legierungszusammensetzung des Gussstücks verursacht. Eine Verringerung der Ausstoßtemperatur kann die Verformung minimieren. Eine ungleichmäßige Die-Temperatur ist einer der Hauptgründe für diesen Defekt.

Hauptgründe: 18. Die Erstarrungszeit ist zu lang/kurz; 21. Auswurfverzögerung ist zu kurz; 22. Auswurfverzögerung ist zu lang; 24. Der Betriebszyklus ist unregelmäßig (schlechte Temperaturkontrolle); 30. Die Form ist zu heiß; 32. Unzureichendes Schimmelsprühen; 33. Falscher Formsprühtyp; 34. Die Konzentration des Trennmittels ist zu gering; 40. Ungenügende Schräge der Zugfläche oder konkave Seite; 41. Schlechtes Design von Anschnitt und Laufrad; 42. Schlechte Wärmeleitungssteuerung von Heiz- und Kühlpunkten (ein schlechter Füllmodus kann die Wärmelast in einigen Bereichen der Form zentralisieren); 43. Die geometrische Form des Gussstücks ist schwierig zu formen; 44. Das Metall ist zu heiß/kalt; 46. Die Metallspezifikation ist falsch.

15、 Formkleben

Hauptmerkmale: chemische Einwirkung und Haftkraft der Aluminiumlegierung auf Gesenkstahl, wodurch das Gussstück beim Auswerfen reißt. Das Ändern der Legierungszusammensetzung und das Reduzieren der Temperatur des Metalls oder der Matrize kann das Haften der Matrize verringern.

Hauptgründe: 2. Der Metalldruck ist zu hoch; 5. Der Umschaltpunkt der ersten/zweiten Stufe ist zu früh (Vorbefüllung kann manchmal helfen, das Kleben der Form in einigen Bereichen zu reduzieren); 9. Die Geschwindigkeit der zweiten Stufe ist zu hoch (in einigen Fällen kann eine Änderung der Metallgeschwindigkeit die Wärmeübertragung auf den Problembereich erhöhen); 15. Blockiert an der Injektionsöffnung; 16. Auf dem Strömungskanal des quantitativen Ofens blockiert; 17. Blockieren der Rohre des quantitativen Ofens (15, 16, 17: die Änderung des Volumens ändert den tatsächlichen Umschaltpunkt der ersten/zweiten Stufe. Dies kann den Wärmeverteilungszustand der Form ändern); 30. Die Form ist zu heiß; 32. Unzureichendes Schimmelsprühen; 33. Falscher Formsprühtyp; 34. Die Konzentration des Trennmittels ist zu gering; 39. Schlechtes Oberflächenpolieren der Form/des Spritzzylinders (die Form muss möglicherweise poliert werden); 41. Schlechtes Design von Anschnitt und Laufrad; 42. Schlechte Wärmeleitungskontrolle von Heiz- und Kühlpunkten; 44. Das Metall ist zu heiß/kalt; 46. Die Metallspezifikation ist falsch (wenn Fe unter dem Standardwert von 0.6-0.7 % liegt, kann dies zum Kleben des Chips führen).

Dongrun Casting verfügt über 20000 Quadratmeter große Gebäude und 200 Produktions- und Testgeräte. Von der Angebotserstellung und Werkzeugkonstruktion bis zum Gießen und der fertigen Bearbeitung können wir in jeder Phase mit Ihnen zusammenarbeiten. Wir beliefern ein breites Spektrum an Branchen – von Fortune-500-Unternehmen bis hin zu kleinen und mittelständischen OEMs. Unsere Produkte umfassen:

❖ Architektonische Teile |

16、 Schrumpfungshohlraum

Hauptmerkmale: Dieser Defekt wird dadurch verursacht, dass das Metallvolumen während der Erstarrung kleiner wird und das Metall vor der Erstarrung kein Metall mehr zuzuführen hat. Durch lokale Überhitzung können sich Lunker in bestimmten Bereichen konzentrieren, siehe „Durchbiegungen“.

Hauptgründe: 1. Der Metalldruck ist zu niedrig; 7. Verzögerungseinstellungsfehler; 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig; 9. Die Geschwindigkeit der zweiten Stufe ist zu hoch; 11. Die Druckbeaufschlagung erfolgt zu spät; 12. Die Druckbeaufschlagung ist zu gering; 14. Das Injektionsgewicht des Löffels ist falsch eingestellt; 15 Blockiert am Injektionsport; 16. Auf dem Strömungskanal des quantitativen Ofens blockiert; 17. Das Rohr des Konstantgewichtsofens ist verstopft (14, 15, 16, 17: bei Druckerhöhung können Lunker entstehen, wenn der Kuchen zu dünn ist); 24. Anormaler Betriebszyklus; 28. Das Schmiermittel des Stempels ist unzureichend/der Stempel klemmt; 30. Die Form ist zu heiß; 32. Unzureichendes Schimmelsprühen; 41. Schlechtes Design von Einlauf und Ausguss (eine Verbesserung des Designs von Einlauf und Ausguss kann die Zufuhr in einigen Bereichen verbessern); 42. Schlechte Wärmeleitungskontrolle von Heiz- und Kühlpunkten; 43. Die geometrische Form des Gussstücks ist schwierig zu formen; 44. Das Metall ist zu heiß/kalt; 45. Metall ist verunreinigt oder verschmutzt (Lunker hängt mit Oxid und Schlacke zusammen); 46. Die Metallspezifikation ist falsch; 47. Es gibt Schaum im geschmolzenen Material im Ofen.

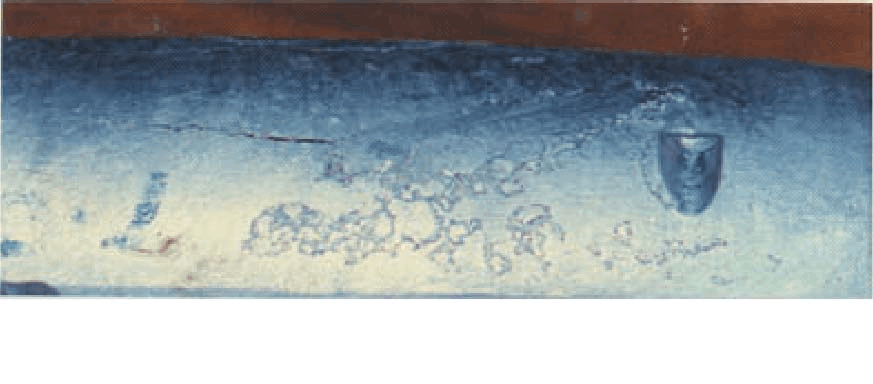

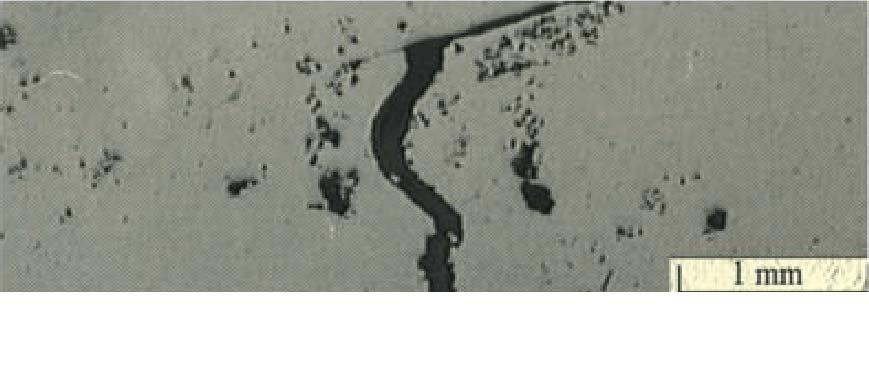

17、 Fehleranalyse beim Heißgitter-Druckguss

Hauptmerkmale: Dieser Defekt wird durch die kontinuierliche Ausdehnung und Kontraktion der Werkzeugstahloberfläche während des Gebrauchs verursacht. Übermäßiges kaltes Werkzeug und Werkzeugermüdung beschleunigen dieses Ergebnis.

Hauptgründe: 2. Der Metalldruck ist zu hoch; 7. Verzögerungseinstellungsfehler; 13. Die Druckbeaufschlagung ist zu hoch; 24. Der Betriebszyklus ist unregelmäßig (die Form ist zu kalt); 29. Die Form ist zu kalt; 30. Die Form ist zu heiß; 31. Zu viel Schimmelspritzen; 41. Schlechtes Design von Anschnitt und Laufrad; 42. Schlechte Wärmeleitungskontrolle von Heiz- und Kühlpunkten; 43. Die geometrische Form des Gussstücks ist schwierig zu formen; 44. Das Metall ist zu heiß/kalt;

18、 Analyse von Leckage-Druckgussfehlern

Hauptmerkmale: Der Grund für Gusslecks ist, dass sich dort Oxide überlappen oder verbinden oder dass mehrere Löcher verbunden sind, um einen Leckpfad zu bilden. Eine sorgfältige Inspektion des Leckbereichs kann viele Ursachen des Lecks aufdecken.

Hauptgründe: 1. Der Metalldruck ist zu niedrig; 3. Die Geschwindigkeit der ersten Stufe ist zu niedrig; 4. Die Geschwindigkeit der ersten Stufe ist zu hoch; 5. Der Umschaltpunkt des ersten/zweiten Niveaus ist zu früh; 6. Der Schaltpunkt der ersten Stufe/der zweiten Stufe ist zu spät (während der Vorfüllung kann das erstarrte Metall in Anguss, Anschnitt und Hohlraum den Füllmodus zerstören, und die erzeugten Kühlschichtfragmente können auch zu Undichtigkeiten führen); 7. Verzögerungseinstellungsfehler; 8. Die Geschwindigkeit der zweiten Stufe ist zu niedrig; 11. Die Druckbeaufschlagung erfolgt zu spät; 12. Zu niedrige Druckbeaufschlagung (der Druck des Maschinenspeichers kann niedrig sein oder der Druckbeaufschlagungskreislauf funktioniert nicht effektiv); 14. Das Injektionsgewicht des Löffels ist falsch eingestellt; 15. Blockiert an der Injektionsöffnung; 16. Auf dem Strömungskanal des quantitativen Ofens blockiert; 17. Verstopfung der Rohre des Ofens mit konstantem Gewicht (14, 15, 16, 17: die Abweichung des Umschaltpunkts der ersten/zweiten Stufe, die das Metall im Angusskanal und im Formhohlraum beeinflusst, und des Umschaltpunkts der ersten/zweiten Stufe kann der Grund dafür sein, dass die Luft eingewickelt wird, bevor der Einspritzzylinder gefüllt wird); 25. Die Form hat ein Wasser-/Wasserleitungsleck; 26. Die Heiz-/Kühlölvorrichtung der Form leckt; 27. Zu viel Stempelschmieröl; 28. Das Schmiermittel des Stempels ist unzureichend/der Stempel klemmt; 29. Die Form ist zu kalt; 30. Die Form ist zu heiß; 31. Zu viel Formbelag (25, 26, 27, 28, 30, 31: die Quelle der Porosität); 36. Vakuumleck; 37. Das Vakuum wird zu früh/zu spät geöffnet; 38. Abluftkanal und/oder Überlauföffnung versagen; 39. Schlechtes Oberflächenpolieren von Form/Einspritzzylinder; 41. Schlechtes Design von Anschnitt und Laufrad; 42. Schlechte Wärmeleitungskontrolle von Heiz- und Kühlpunkten; 43. Die geometrische Form des Gussstücks ist schwierig zu formen; 44. Das Metall ist zu heiß/kalt; 45. Metall ist verunreinigt oder schmutzig; 46. Die Metallspezifikation ist falsch; 47. Es gibt Schaum im geschmolzenen Material im Ofen (45, 46, 47: eine Änderung der Metallzusammensetzung oder -spezifikation kann die Druckfestigkeit verbessern).

ZheJiang Dongrun Casting Industry Co., Ltd. wurde 1995 gebaut. Wir sind seit mehr als 25 Jahren in der Gussindustrie tätig. Egal welche Art von Spritzguss Sie ausführen müssen, wir sind der richtige Lieferant für Ihre Arbeit. Im Gegensatz zu anderen Wettbewerbern bieten wir vier Arten von Gussteilen an.

Dongrun Casting verfügt über 20000 Quadratmeter große Werkshäuser und 200 Produktions- und Testgeräte. Von der Angebots- und Werkzeugkonstruktion über das Gießen bis zur fertigen Bearbeitung können wir in jeder Phase mit Ihnen zusammenarbeiten. Wir bedienen eine breite Palette von Branchen - von Fortune 500-Unternehmen bis hin zu kleinen und mittelständischen OEMs. Unsere Produkte umfassen:

❖ Architektonische Teile |

Durchsuchen Sie unseren Online-Showroom, um zu sehen, was wir für Sie tun können. Und dann E-Mail:dongrun@dongruncasting.com uns Ihre Spezifikationen oder Anfragen heute