Einführung in die Aluminiumdruckguss Zylinderblock

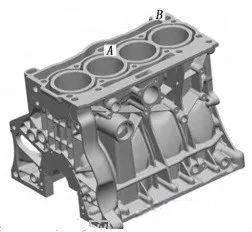

Die folgende Abbildung zeigt den Druckgusszylinderkörper aus einer Al-9Si-3Cu-Legierung mit den Abmessungen 351 mm * 334 mm * 269 mm, einer Wandstärke von (4 ± 0.4) mm, einer Rohlingsmasse von 18.9 kg und einer Härte (HB) von 90 – 110. Die Zylinderlaufbuchse besteht aus Vermikulargraphitguss mit hohem Phosphorgehalt, einer Härte (HB) von 220–290 und einer Wandstärke von 4.4 mm. Die Wandstärke nach dem Schleifen beträgt 2.8 mm. Die Zylinderstruktur umfasst Zylinderrohr, Wassermantel, Hochdruckölkanal, Kurbelgehäuse, Hauptlagersitz usw.

2. Schmelzgeräte für Aluminiumlegierungen und verarbeiten

Beim Schmelzen wird ein LPG-Gasofen verwendet, der die Funktionen Zuführung, Schmelzen und Isolierung hat. Die Schmelzrate beträgt 3.5 t/h und die Kapazität des Isolierofens beträgt 10 t. Um Energie zu sparen, wird derzeit häufig das Verfahren zur direkten Lieferung von Aluminiumlegierungsflüssigkeiten verwendet, bei dem der Aluminiumlegierungslieferant die Aluminiumlegierungsflüssigkeit im Werk schmilzt und die Legierungsflüssigkeit direkt an den Isolierofen in der Druckgusswerkstatt liefert.

Die Legierungssorte ist Al-9Si-3Cu und das Verhältnis von Aluminiumlegierungsbarren zu Ofenbeschickung beträgt 4:6; Verwendung eines direkt ablesbaren Spektrometers zur Bestimmung der Zusammensetzung der Legierungsflüssigkeit vor dem Ofen; Die Legierungsflüssigkeit wird im Isolierraum des Schmelzofens bei 720 °C isoliert und nach dem Raffinieren und Entfernen der Schlacke im Ofen in die Transferpfanne abgelassen; Durch die Verwendung von Stickstoff (99.99 %) und einer rotierenden Entgasungsvorrichtung zur Entgasungsbehandlung in der Transferpfanne können das Restgas und die Rückstände in der Legierungsflüssigkeit gereinigt werden. Bewerten Sie den Entgasungseffekt mit einem Gasgehaltserkennungsgerät mit einem Dichteindex von (1- ρ Vakuum/ ρ Normaldruck) * 100 und einem Kontrollstandard von ≤ 1.

3. Design der Druckgussform und Ausgießsystem

Die Form verfügt über eine sechsseitige Kernziehstruktur, die hauptsächlich aus einem festen Formteil, einem beweglichen Formteil, einem Formteil, einem Gießsystem, einem Kernziehmechanismus, einem Auswurfmechanismus, einem Abgassystem, einer Heiz- und Isoliervorrichtung besteht. ein Positionierungs- und Führungssystem usw. Das Material der Druckgussform ist 3Cr2W8V- und H13-Stahl, und der Kernstab kann aus einer Titanlegierung oder einer Hochtemperaturlegierung bestehen. Nach der Wärmebehandlung erreicht seine Härte (HRC) 45 oder mehr. Nach der Oberflächennitrierungsbehandlung kann die Lebensdauer der Druckgussform das 100000-fache erreichen.

Beim Druckguss von Zylinderblöcken gibt es normalerweise zwei Formen von Gießsystemen: einseitiges Gießsystem und doppelseitiges Gießsystem. Ein einseitiges Gießsystem wird im Allgemeinen für kleine Zylinderblöcke verwendet, während ein doppelseitiges Gießsystem im Allgemeinen für große Zylinderblöcke verwendet wird. Durch den Einsatz einer Mold-Flow-Analysesoftware zur Füll- und Erstarrungssimulation kann die Gestaltung des Gießprozesses optimiert werden.

4. Druckgussmaschine und Druckgussverfahren

Um qualitativ hochwertige Druckgussteile zu erhalten, müssen wichtige Prozessparameter wie Temperatur, Geschwindigkeit, Druck und Zeit den Anforderungen der Druckgussproduktion entsprechen.

(1). Temperaturkontrolle

Die Gießtemperatur sollte zwischen 640 und 680 °C liegen. Wenn die Gießtemperatur zu hoch ist, ist die Schrumpfung groß und das Gussstück ist anfällig für Risse, grobe Körner und Formanhaftungen; Wenn die Gießtemperatur zu niedrig ist, kann es leicht zu Fehlern wie Kaltverschlüssen, Oberflächenmustern und unzureichendem Gießen kommen. Beim Gießen ist darauf zu achten, dass die oberflächliche Oxidationsschicht der Aluminiumlegierungsflüssigkeit im Isolierofen rechtzeitig gereinigt wird, da es sonst zu Oxidationseinschlüssen kommen kann.

Druckgussformen sollten vor der Verwendung auf eine bestimmte Temperatur vorgewärmt werden. Bei der kontinuierlichen Produktion steigt häufig die Temperatur der Druckgussform. Zu hohe Temperaturen führen nicht nur zum Anhaften des flüssigen Metalls an der Form, sondern auch zu einer langsamen Abkühlung des Gussstücks, was zu groben Körnern und Verformungen beim Auswerfen führt.

Sechs Formtemperaturheizungen werden zum Erhitzen der Zylinderblockform aus Aluminiumlegierung verwendet, und Kühlwasser wird für alle Kerne, Einsätze usw. verwendet, um die Arbeitstemperatur der Form im Bereich von 180–200 °C zu steuern.

(2). Geschwindigkeits- und Druckregelung

Die Qualität des Druckgusses von Zylinderblöcken reagiert sehr empfindlich auf Änderungen der Parameter des Einspritzprozesses.

Eine zu hohe Geschwindigkeit kann leicht zu einem Anstieg der Gasmenge im Gussstück führen; Ist er zu niedrig, kann es leicht zu einer schlechten Füllung kommen.

Bei zu geringem Einspritzdruck kommt es zu vermehrten Defekten wie Porosität und Schwindung im Gussteil; Übermäßiger Druck führt zu Fehlstellen wie Graten und Graten, die ebenfalls zu erheblichen Schäden an der Form führen können.

Nehmen Sie eine geeignete Einspritzgeschwindigkeit (spezifischer Einspritzdruck), bestimmen Sie eine angemessene Geschwindigkeitsumwandlungsposition und erreichen Sie eine schnelle Druckbeaufschlagung des Gussstücks vor der Erstarrung (spezifischer Druckbeaufschlagung).

Aufgrund der großen Größe, der komplexen Struktur und der erheblichen Wandstärkenunterschiede des Zylinderkörpers wurde eine 28000-kN-Druckgussmaschine mit einer langsamen Einspritzgeschwindigkeit von etwa 0.2 m/s, einem langsamen Einspritzhub von 400 mm und einer schnellen Spritzgussmaschine verwendet Einspritzgeschwindigkeit von etwa 5.5 m/s. Der Enddruck wurde bei etwa 45 MPa gehalten.

(3). Zeitkontrolle

Die Länge der Füllzeit hängt von der Größe und Komplexität des Gussvolumens ab. Die Füllzeit hängt eng mit der Querschnittsfläche des inneren Angusses zusammen und steht in direktem Zusammenhang mit der Einspritzgeschwindigkeit des Stempels. Die Füllzeit spiegelt sich letztendlich in der Einspritzgeschwindigkeit der zweiten Ebene wider, was bedeutet, dass die schnelle Einspritzgeschwindigkeit auf 4–5 m/s geregelt wird.

Nachdem der Formhohlraum mit Legierungsflüssigkeit gefüllt wurde, tritt er in die Erstarrungsformungsphase ein. Zu diesem Zeitpunkt sollte eine sofortige Druckbeaufschlagung durchgeführt werden, um die Legierungsflüssigkeit unter hohem Druck zu verfestigen und zu kristallisieren. Die Druckaufbauzeit von Druckgussmaschinen mit großer Tonnage sollte innerhalb von 30 ms gesteuert werden, und kleine Druckgussmaschinen können 10 ms erreichen.

Die Dauer der Haltezeit hängt vom Material und der Wandstärke des Gussteils ab. Wenn die Haltezeit zu kurz ist, können leicht Poren und Schrumpfporosität entstehen; Wenn die Haltezeit zu lang ist, ist die Temperatur des Gussstücks niedrig, die Schrumpfung groß und der Widerstand beim Kernziehen und Auswerfen des Gussstücks groß. Dies erschwert nicht nur das Herausformen, sondern führt auch leicht zu Rissen im Gussstück, die normalerweise 30 Sekunden dauern.

(4). Implementierung einer automatischen Produktionseinheit für Druckguss

Die Druckgussmaschine ist mit peripheren Hilfsgeräten wie einem Gießroboter, einem Sprühroboter, einem Stückaufnahmeroboter und einer Schneidemaschine ausgestattet, die eine vollautomatische Produktion mit einer Einzelstückgeschwindigkeit von 110 Sekunden erreichen können.

① Legierungsflüssigkeitsisolierung

Übertragen Sie die Legierungsflüssigkeit mit qualifizierter Zusammensetzung und Gasgehalt zur Isolierung durch die Transferpfanne in den Isolierofen vor der Druckgussmaschine und kontrollieren Sie die Temperatur zwischen 640 und 680 °C.

② Einsetzen der Zylinderlaufbuchse aus Gusseisen

Bevor die Zylinderlaufbuchse eingebettet wird, muss sie auf 90 °C vorgewärmt werden, um Risse aufgrund der Schrumpfspannung der Aluminiumlegierung zu vermeiden.

③ Reinigung des Ausgießsystems

Mit einer automatischen hydraulischen Kantenschneidemaschine und einer Kantenschneideform werden das Gießsystem, das Überlaufsystem und der Grat im Zylinderloch geschnitten.

(5). Wärmebehandlung

Die Eigenspannung beim Zylinderblockguss umfasst thermische Spannung, Phasenumwandlungsspannung und Schrumpfspannung. Eigenspannungen verringern die mechanischen Eigenschaften von Gussteilen und beeinträchtigen deren Bearbeitungsgenauigkeit. Durch natürliche Alterung über 24 Stunden und T5-Behandlung kann Restspannung beseitigt werden.

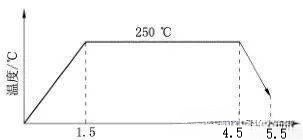

Die folgende Abbildung zeigt die T5-Verarbeitungskurve.

Die T5-Behandlung führt zu einer Verringerung der Härte (HB) des Gussstücks um 8–10. Durch Erhöhen des Gehalts an Cu, Si, Mn und eine entsprechende Reduzierung der Temperatur der T5-Behandlung kann eine ideale Gusshärte erreicht werden. Unter diesen hat die Erhöhung des Cu-Gehalts einen erheblichen Einfluss auf die Erhöhung der Härte, die Materialkosten sind jedoch relativ hoch. Zur Festlegung des Prozessplans sind orthogonale Tests der chemischen Zusammensetzung und Temperatur erforderlich.

Die Härtemesspunkte sind in den Punkten A und B in Abbildung 1 dargestellt.

(6). Grobbearbeitung

Um sicherzustellen, dass die gelieferten Produkte die spätere Präzisionsbearbeitungspositionierung und Verarbeitungsgenauigkeit erfüllen, ist eine grobe Bearbeitung des Rohlings erforderlich, um Gusstoleranzen zu beseitigen. Der Grobbearbeitungsbereich umfasst Positionierungsbohrungen, Hauptlagersitze, Zylinderbohrungen usw., die alle von einem Bearbeitungszentrum fertiggestellt werden.

(7). Dichtigkeitsprüfung

Nach der Grobbearbeitung müssen die Teile einer Dichtheitsprüfung unterzogen werden, die in die Dichtheitsprüfung des Wassermantels, der Hochdruck-Ölleitung und der Niederdruck-Ölkammer unterteilt ist. Der Prozess der Dichtheitsprüfung ist im Wesentlichen in vier Phasen unterteilt: Aufpumpen, Druckstabilisierung, Messung und Ausstoßen.

(8). Infiltration

Bei undichten Teilen, die eine Wassermantelleckage von weniger als 100 ml und eine Kurbelgehäuseleckage von weniger als 500 ml erfordern, wird eine Infiltrationsbehandlung durchgeführt, um die feinen Poren und die Schrumpfporosität des Gussteils mit organischer Infiltrationsflüssigkeit zu füllen, sodass der Zylinderkörper zusammentrifft die geforderten Luftdichtheitsanforderungen. Bei Leerlecks dient die Infiltration nur der Reparatur von Teilen mit Oberflächenschrumpfung und Kaltverschlussdefekten und ihr Anteil ist sehr gering. Nach der Bearbeitung können die dickwandigen Schrumpfungsbereiche des Rohlings nur noch freigelegt werden, und die Infiltration des fertigen Produkts ist ein wichtiger Reparaturprozess.

ZheJiang Dongrun Casting Industry Co., Ltd. wurde 1995 gebaut. Wir sind seit mehr als 25 Jahren in der Gussindustrie tätig. Egal welche Art von Spritzguss Sie ausführen müssen, wir sind der richtige Lieferant für Ihre Arbeit. Im Gegensatz zu anderen Wettbewerbern bieten wir vier Arten von Gussteilen an.

Dongrun Casting verfügt über 20000 Quadratmeter große Werkshäuser und 200 Produktions- und Testgeräte. Von der Angebots- und Werkzeugkonstruktion über das Gießen bis zur fertigen Bearbeitung können wir in jeder Phase mit Ihnen zusammenarbeiten. Wir bedienen eine breite Palette von Branchen - von Fortune 500-Unternehmen bis hin zu kleinen und mittelständischen OEMs. Unsere Produkte umfassen:

❖ Architektonische Teile |

Durchsuchen Sie unseren Online-Showroom, um zu sehen, was wir für Sie tun können. Und dann E-Mail:dongrun@dongruncasting.com uns Ihre Spezifikationen oder Anfragen heute